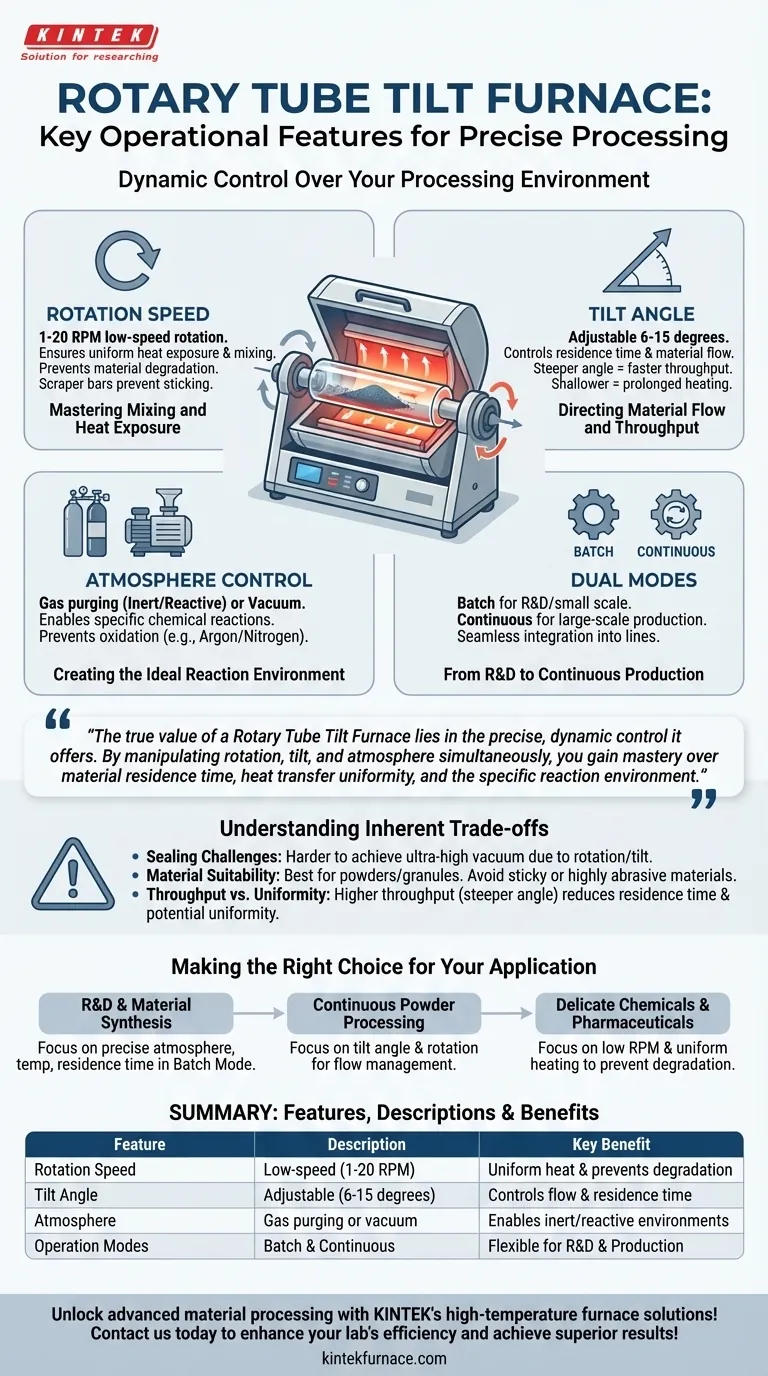

Au cœur de son fonctionnement, le four à tube rotatif basculant se définit par son contrôle dynamique sur l'environnement de traitement. Ses principales caractéristiques opérationnelles sont une rotation à basse vitesse (1-20 tr/min), un angle d'inclinaison réglable (6-15 degrés), un contrôle polyvalent de l'atmosphère (purges de gaz ou vide) et la flexibilité de fonctionner en modes discontinu (batch) et continu. Ces caractéristiques agissent de concert pour offrir une commande précise sur la manière dont le matériau est chauffé et transporté.

La véritable valeur d'un four à tube rotatif basculant ne réside pas dans une caractéristique unique, mais dans le contrôle dynamique et précis qu'il offre. En manipulant simultanément la rotation, l'inclinaison et l'atmosphère, vous maîtrisez le temps de résidence du matériau, l'uniformité du transfert de chaleur et l'environnement réactionnel spécifique.

Comment les caractéristiques clés contrôlent votre processus

Comprendre ce four nécessite de le considérer comme un système complet où chaque caractéristique influence directement le produit final. L'objectif n'est pas seulement de chauffer un matériau, mais de le transformer dans des conditions spécifiques et reproductibles.

Vitesse de rotation : Maîtriser le mélange et l'exposition à la chaleur

La rotation lente, généralement comprise entre 1 et 20 tr/min, est un choix de conception essentiel. Ce culbutage doux assure que chaque particule du matériau est exposée uniformément à la source de chaleur, éliminant les points chauds et garantissant un traitement homogène.

Pour les poudres délicates ou les matériaux granulaires, cette faible vitesse empêche la dégradation ou la désagrégation des particules. L'inclusion de racleurs à l'intérieur du tube améliore encore ce processus en empêchant le matériau de coller à la paroi du tube et en favorisant un mélange approfondi.

Angle d'inclinaison : Diriger le flux de matériaux et le débit

La capacité de régler l'angle d'inclinaison du four, généralement de 6 à 15 degrés, contrôle directement le temps de résidence du matériau dans la zone chaude.

Un angle plus prononcé entraîne un débit plus rapide, idéal pour la production continue ou les processus nécessitant une exposition thermique plus courte. Un angle plus faible augmente le temps que le matériau passe dans le four, ce qui est nécessaire pour les processus tels que la calcination ou le frittage qui exigent un chauffage prolongé et approfondi. Cette fonction d'inclinaison facilite également la décharge du produit final de manière simple et efficace.

Contrôle de l'atmosphère : Créer l'environnement réactionnel idéal

Ce four n'est pas limité au chauffage à l'air ambiant. Sa conception permet un contrôle avancé de l'atmosphère, essentiel pour un large éventail de processus chimiques et matériels.

Vous pouvez purger le tube avec un gaz inerte comme l'argon ou l'azote pour prévenir l'oxydation des matériaux sensibles. Alternativement, vous pouvez introduire des gaz réactifs pour faciliter des réactions chimiques spécifiques ou créer un vide pour les processus qui l'exigent. Cette flexibilité rend le four adapté à tout, de l'activation de catalyseurs à la synthèse de nanomatériaux avancés.

Double mode : De la R&D à la production continue

La capacité du four à fonctionner en mode discontinu et continu en fait un outil extrêmement polyvalent.

Pour la recherche et le développement ou la production à petite échelle, le mode discontinu permet un traitement précis d'une quantité connue de matériau. Pour les applications industrielles à plus grande échelle, le four peut être intégré dans une ligne de production continue, où la matière première est constamment introduite à une extrémité et le produit traité déchargé à l'autre.

Comprendre les compromis inhérents

Aucun équipement n'est parfait pour toutes les tâches. La nature dynamique d'un four à tube rotatif basculant introduit des considérations spécifiques que vous devez pondérer par rapport à ses avantages.

Le défi d'étanchéiser un système dynamique

Les mécanismes de rotation et d'inclinaison créent des défis inhérents pour obtenir un joint atmosphérique parfait. Bien qu'il soit excellent pour les purges de gaz contrôlées et les vides faibles, l'obtention des niveaux d'ultra-vide possibles dans un four statique peut être plus complexe et coûteuse.

Adéquation des matériaux et usure

Le four excelle avec les poudres et les granulés fins. Cependant, il peut ne pas convenir aux matériaux collants, très abrasifs ou sujets à l'agglomération à haute température. De tels matériaux peuvent s'accumuler à l'intérieur du tube, endommager les racleurs internes ou provoquer une usure excessive du tube lui-même.

Débit par rapport à l'uniformité

Il existe un compromis direct entre la vitesse de production et l'uniformité du traitement. Augmenter l'angle d'inclinaison pour maximiser le débit réduit le temps de résidence du matériau. Pour certains processus, cela peut ne pas laisser suffisamment de temps pour que la réaction thermique ou le changement physique souhaité s'achève uniformément dans tout le matériau.

Faire le bon choix pour votre application

Pour déterminer si ce four répond à vos besoins, alignez ses caractéristiques principales avec votre objectif de traitement prioritaire.

- Si votre objectif principal est la R&D et la synthèse de matériaux : Le contrôle précis de l'atmosphère, de la température et du temps de résidence en mode discontinu est votre avantage le plus critique.

- Si votre objectif principal est le traitement continu de poudres : La combinaison de l'angle d'inclinaison et de la vitesse de rotation pour gérer le flux et le débit du matériau est la caractéristique clé pour vous.

- Si votre objectif principal est le traitement de produits chimiques ou pharmaceutiques délicats : L'action de culbutage douce de la plage de tr/min faible et le chauffage uniforme empêcheront la dégradation du matériau.

En fin de compte, ce four vous permet d'aller au-delà du simple chauffage et d'ingénier activement le parcours de traitement thermique de votre matériau.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Vitesse de rotation | Rotation à basse vitesse (1-20 tr/min) | Assure une exposition uniforme à la chaleur et empêche la dégradation du matériau |

| Angle d'inclinaison | Angle réglable (6-15 degrés) | Contrôle le flux de matériaux et le temps de résidence pour un traitement précis |

| Contrôle de l'atmosphère | Capacités de purge de gaz ou de vide | Permet des environnements inertes ou réactifs pour diverses réactions chimiques |

| Modes de fonctionnement | Modes discontinu et continu | Soutient la R&D et la production à grande échelle avec flexibilité |

Débloquez le traitement avancé des matériaux avec les solutions de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à tube rotatif basculant et d'autres systèmes tels que les fours à moufle, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde assure un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- De quels matériaux les fours à tube rotatif sont-ils généralement construits ? Choisissez le bon tube pour votre processus

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Comment le four rotatif à tube inclinable est-il utilisé dans le processus d'activation du carbone ? Obtenez un charbon actif uniforme et très poreux