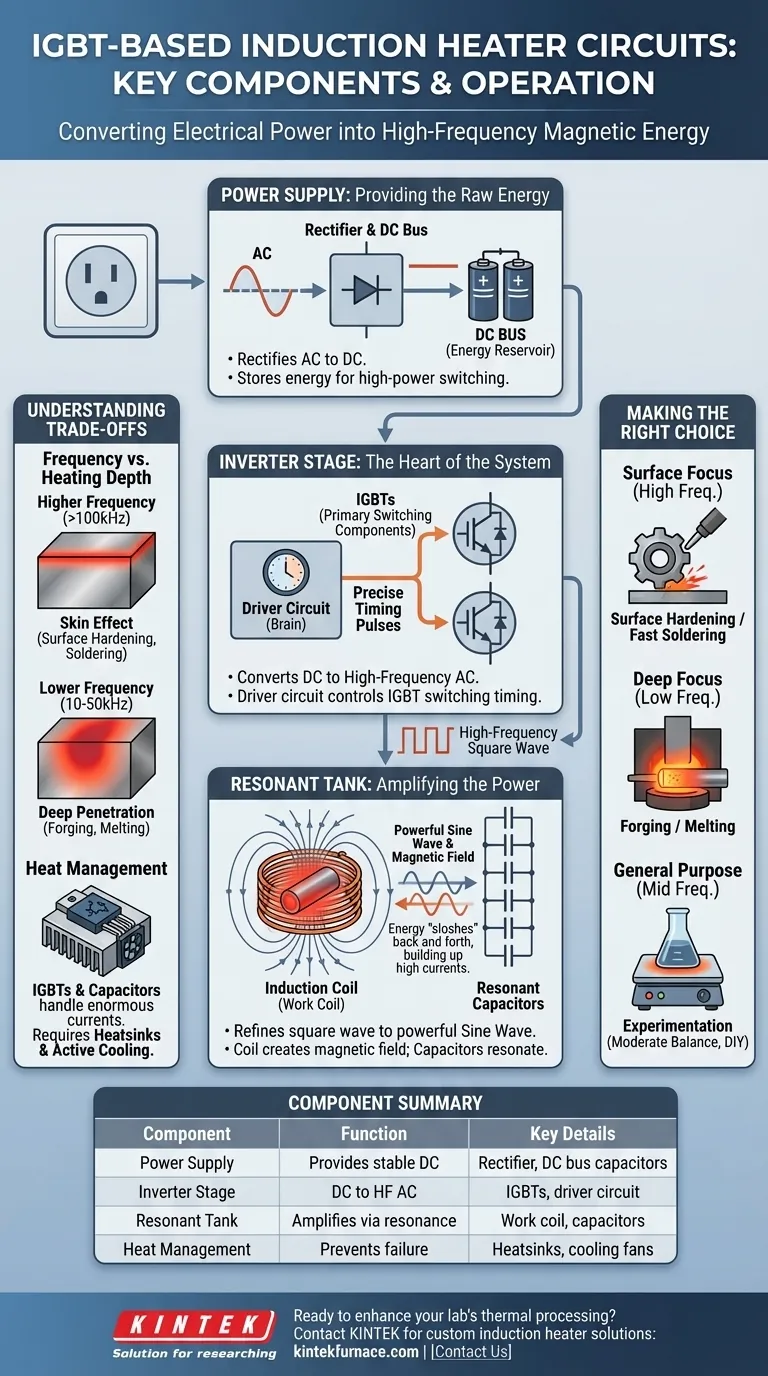

À la base, un chauffage par induction basé sur IGBT est un système qui convertit l'énergie électrique standard en un signal alternatif à haute fréquence et à courant élevé. Les principaux composants sont une alimentation CC, un étage onduleur comprenant des IGBT contrôlés par un circuit de commande, et un circuit "réservoir" résonant composé de la bobine de travail et de condensateurs.

Un chauffage par induction n'est pas seulement un ensemble de pièces ; c'est un système accordé. L'objectif est de créer un champ magnétique puissant et oscillant, et la clé pour y parvenir efficacement est de faire résonner la bobine de travail et un banc de condensateurs à une fréquence élevée spécifique.

L'alimentation électrique : Fournir l'énergie brute

L'ensemble du processus commence par une source d'énergie stable. Cette section est responsable de la prise de courant du secteur ou d'une batterie et de son conditionnement pour l'onduleur haute fréquence.

Le redresseur et le bus CC

La plupart des chauffages par induction fonctionnent en courant continu (CC) en interne, même si vous les branchez sur une prise murale CA. L'alimentation redresse d'abord le courant alternatif entrant en courant continu.

Cette tension CC est ensuite stockée dans de grands condensateurs, créant ce que l'on appelle un bus CC. Ce bus agit comme un réservoir d'énergie stable pour la commutation de haute puissance qui suit.

L'étage onduleur : Le cœur du système

C'est là que la magie opère. Le rôle de l'onduleur est de prendre l'alimentation CC stable et de la "découper" en une forme d'onde CA haute fréquence.

Les IGBT (transistors bipolaires à grille isolée)

Les IGBT sont les principaux composants de commutation. Considérez-les comme des interrupteurs électroniques incroyablement rapides et robustes capables de gérer d'énormes quantités de puissance.

En s'allumant et s'éteignant des milliers, voire des centaines de milliers de fois par seconde, ils découpent le courant continu de l'alimentation en une onde carrée, qui est le signal CA fondamental.

Le circuit de commande

Les IGBT ne décident pas quand commuter d'eux-mêmes. Ils sont contrôlés par un circuit de commande.

Ce circuit est le "cerveau" qui envoie des impulsions de synchronisation précises aux grilles des IGBT, leur indiquant exactement quand s'ouvrir et se fermer. La synchronisation de ces impulsions détermine la fréquence de fonctionnement de l'ensemble du chauffage.

Le réservoir résonant : Amplifier la puissance

L'onde carrée des IGBT est fonctionnelle, mais peu efficace pour le chauffage. Le circuit de réservoir résonant affine cette sortie brute en une onde sinusoïdale puissante et propre et la délivre à la pièce à usiner.

La bobine d'induction (la bobine de travail)

C'est le composant que vous voyez enroulé autour de l'objet métallique chauffé. La bobine de travail remplit deux fonctions essentielles.

Premièrement, c'est un inducteur qui, lorsqu'il est alimenté en CA haute fréquence, génère un champ magnétique puissant et rapidement changeant. Ce champ est ce qui induit les courants de chauffage dans votre pièce à usiner.

Deuxièmement, c'est la moitié du circuit de réservoir résonant. Son inductance est une valeur clé utilisée pour calculer la fréquence de résonance du circuit.

Les condensateurs résonants

Associé à la bobine de travail se trouve un banc de condensateurs de haute qualité. Ces condensateurs et la bobine forment un "circuit LC", également connu sous le nom de réservoir résonant.

Lorsque les IGBT injectent de l'énergie dans ce réservoir, il commence à résonner, un peu comme pousser un enfant sur une balançoire au bon moment. L'énergie oscille entre le champ magnétique de la bobine et les champs électriques des condensateurs, atteignant des courants incroyablement élevés – bien plus élevés que ce que l'alimentation seule pourrait fournir.

Comprendre les compromis

La construction ou le choix d'un chauffage par induction nécessite d'équilibrer plusieurs facteurs concurrents. La conception est une série de choix d'ingénierie délibérés.

Fréquence vs. Profondeur de chauffage

Les fréquences plus élevées ont tendance à ne chauffer que la surface d'un matériau conducteur, un effet connu sous le nom d'effet de peau. C'est idéal pour des applications comme le durcissement de surface ou le brasage.

Les fréquences plus basses permettent au champ magnétique de pénétrer plus profondément dans le matériau, ce qui entraîne un chauffage plus uniforme et en profondeur. C'est nécessaire pour des applications comme le forgeage ou la fusion d'un grand volume de métal.

Caractéristiques des composants et gestion de la chaleur

Les courants dans le réservoir résonant peuvent être énormes. Les IGBT et les condensateurs résonants doivent être dimensionnés pour gérer les tensions et les courants élevés qu'ils subiront.

De plus, les IGBT génèrent une chaleur résiduelle importante pendant la commutation. Sans un dissipateur thermique approprié et souvent un refroidissement actif par ventilateur, ils surchaufferont et tomberont rapidement en panne.

Faire le bon choix pour votre objectif

La conception optimale d'un circuit de chauffage par induction dépend entièrement de son application prévue.

- Si votre objectif principal est le durcissement de surface ou le brasage rapide : Vous avez besoin d'un circuit conçu pour un fonctionnement à haute fréquence (par exemple, >100 kHz) afin de concentrer l'énergie sur la surface de la pièce à usiner.

- Si votre objectif principal est le forgeage ou la fusion : Vous avez besoin d'un circuit plus robuste, à basse fréquence (par exemple, 10-50 kHz) capable de piloter des courants élevés en profondeur dans le matériau.

- Si votre objectif principal est l'expérimentation générale : Un circuit à fréquence modérée (50-100 kHz) offre un bon équilibre et est la conception la plus courante pour les unités de bricolage et de paillasse.

En fin de compte, un chauffage par induction réussi est un système équilibré où chaque composant est choisi pour soutenir l'objectif d'une résonance contrôlée et de haute puissance.

Tableau récapitulatif :

| Composant | Fonction | Détails clés |

|---|---|---|

| Alimentation électrique | Fournit une alimentation CC stable | Comprend un redresseur et des condensateurs de bus CC |

| Étage onduleur | Convertit le CC en CA haute fréquence | Utilise des IGBT et un circuit de commande pour la commutation |

| Réservoir résonant | Amplifie la puissance par résonance | Comprend une bobine de travail et des condensateurs pour un chauffage efficace |

| Gestion de la chaleur | Prévient la défaillance des composants | Nécessite des dissipateurs thermiques et un refroidissement pour les IGBT |

Prêt à améliorer le traitement thermique de votre laboratoire avec un chauffage par induction personnalisé ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des chauffages par induction basés sur IGBT adaptés à des applications telles que le durcissement de surface, le forgeage et la fusion. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de chauffage avec des équipements fiables et performants !

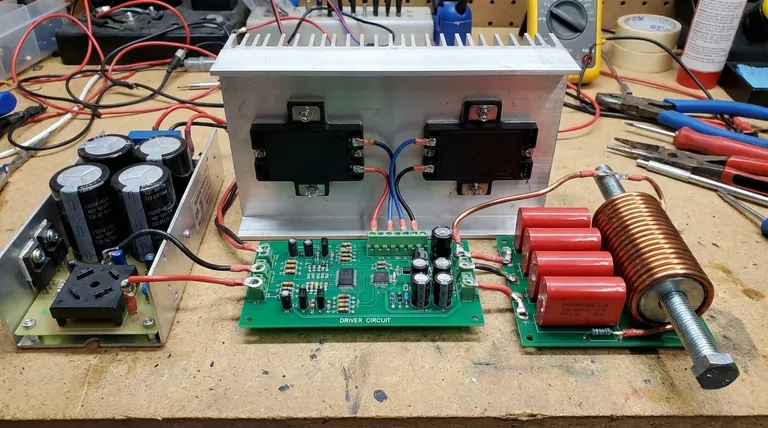

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie