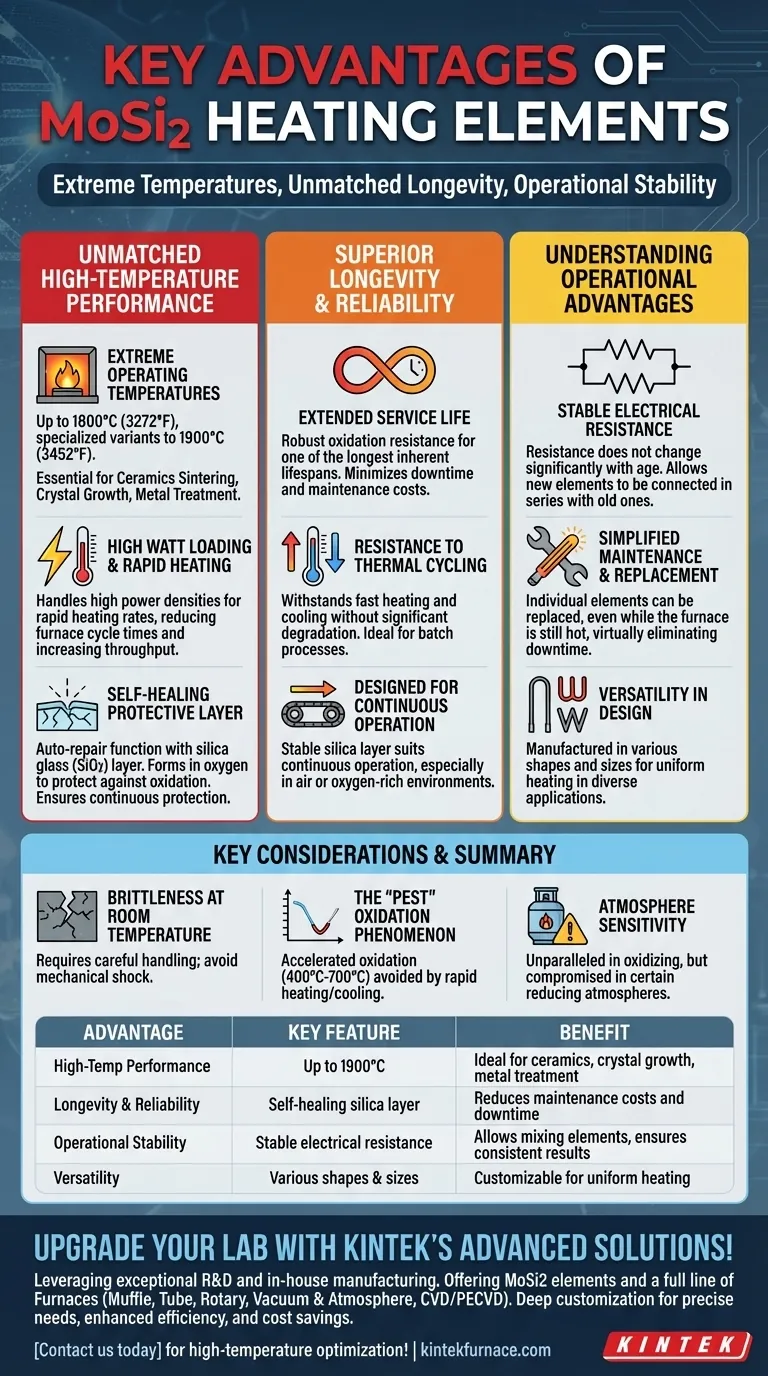

En leur cœur, les principaux avantages des éléments chauffants en disiliciure de molybdène (MoSi2) sont leur capacité à fonctionner à des températures extrêmement élevées, leur durée de vie inégalée et leur remarquable stabilité opérationnelle. Ces attributs en font un choix supérieur pour les applications de fours industriels et de laboratoire les plus exigeantes, où la performance et la fiabilité sont non négociables.

Alors que de nombreux matériaux peuvent devenir chauds, les éléments en MoSi2 sont uniques car ils prospèrent dans la chaleur extrême. Leur capacité à former une couche protectrice auto-cicatrisante en présence d'oxygène assure une longévité exceptionnelle et des performances prévisibles, réduisant fondamentalement le coût total de possession dans les processus à haute température.

Performances inégalées à haute température

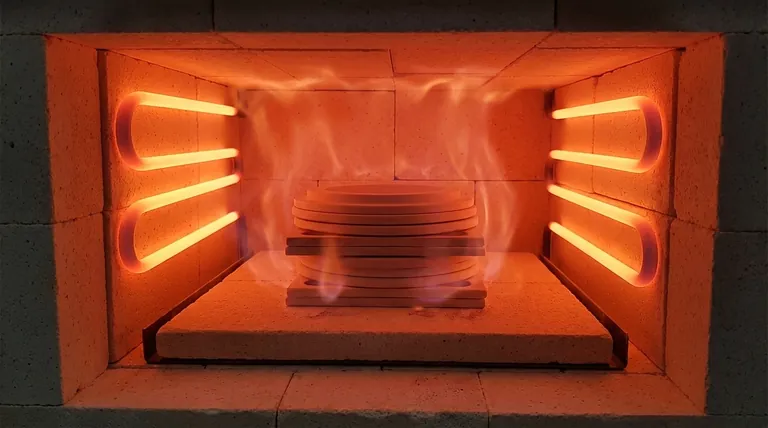

La caractéristique déterminante du MoSi2 est sa capacité à fonctionner de manière fiable à des températures qui détruiraient la plupart des autres éléments chauffants métalliques. Cette capacité est le fondement de son utilisation dans le traitement thermique avancé.

Températures de fonctionnement extrêmes

Les éléments en MoSi2 peuvent fonctionner en continu à des températures allant jusqu'à 1800°C (3272°F), certaines variantes spécialisées atteignant même 1900°C (3452°F). Cela les rend indispensables pour des processus tels que le frittage de céramiques, la croissance de cristaux et le traitement thermique des métaux.

Charge de puissance élevée et chauffage rapide

Ces éléments peuvent supporter des densités de puissance très élevées, ou charges de puissance. Cela permet des vitesses de chauffage extrêmement rapides, réduisant considérablement les temps de cycle du four et augmentant le débit.

La couche protectrice auto-cicatrisante

La clé de la durabilité du MoSi2 à haute température est sa fonction "d'auto-réparation". Lorsqu'il est chauffé dans une atmosphère contenant de l'oxygène, une fine couche non poreuse de verre de silice (SiO2) se forme à la surface de l'élément. Si cette couche est fissurée ou endommagée, le MoSi2 sous-jacent est exposé à l'oxygène et "guérit" immédiatement la brèche avec de la nouvelle silice, assurant une protection continue contre l'oxydation.

Longévité et fiabilité supérieures

Au-delà de la simple température, les éléments en MoSi2 sont conçus pour un fonctionnement continu à long terme, ce qui minimise les temps d'arrêt et les coûts de maintenance.

Durée de vie prolongée

Grâce à leur robustesse à l'oxydation, les éléments en MoSi2 possèdent l'une des durées de vie intrinsèques les plus longues de toutes les technologies d'éléments chauffants électriques. Cela réduit la fréquence des cycles de remplacement coûteux et la main-d'œuvre associée.

Résistance au cyclage thermique

Les éléments sont capables de subir des cycles thermiques rapides – chauffage et refroidissement rapides – sans subir de dégradation ou de fatigue significative. Cela les rend idéaux pour les processus par lots qui nécessitent des changements de température fréquents.

Conçus pour un fonctionnement continu

La stabilité de la couche de silice protectrice rend le MoSi2 parfaitement adapté à un fonctionnement continu, en particulier dans l'air ou les environnements riches en oxygène.

Comprendre les avantages opérationnels

Les éléments en MoSi2 offrent des avantages pratiques qui simplifient la conception, le fonctionnement et la maintenance des fours.

Résistance électrique stable

Contrairement à de nombreux autres éléments chauffants, la résistance électrique du MoSi2 ne change pas de manière significative avec l'âge ou l'utilisation. C'est un avantage essentiel, car il permet de connecter de nouveaux éléments en série avec d'anciens sans affecter les performances.

Maintenance et remplacement simplifiés

La stabilité du MoSi2 permet de remplacer les éléments individuellement sans avoir à remplacer l'ensemble. De nombreuses conceptions de fours permettent même de remplacer les éléments pendant que le four est encore chaud, éliminant pratiquement les temps d'arrêt pour la maintenance.

Polyvalence de conception

Les éléments en MoSi2 peuvent être fabriqués dans une grande variété de formes et de tailles, y compris les configurations courantes en U, en W et droites. Cela permet aux concepteurs de fours d'optimiser l'uniformité du chauffage et la puissance pour des applications spécifiques.

Considérations clés et compromis

Pour exploiter efficacement le MoSi2, il est crucial de comprendre ses propriétés matérielles spécifiques et ses limites.

Fragilité à température ambiante

Le MoSi2 est un cermet (composite céramique-métal) et est assez fragile à basse température. Il nécessite une manipulation et une installation soigneuses pour éviter les chocs mécaniques ou les fractures.

Le phénomène d'oxydation "Pest"

Dans une plage de basse température spécifique d'environ 400°C à 700°C, le MoSi2 peut subir une oxydation accélérée, connue sous le nom d'oxydation "pest", qui peut provoquer la désintégration du matériau. Cela est évité en s'assurant que le four chauffe ou refroidit rapidement à travers cette zone de température.

Sensibilité à l'atmosphère

Bien qu'inégalées dans les atmosphères oxydantes, les performances du MoSi2 peuvent être compromises dans certaines atmosphères réductrices ou réactives qui attaquent la couche de silice protectrice. L'environnement de fonctionnement doit toujours être pris en compte lors de la sélection des matériaux.

Faire le bon choix pour votre objectif

Le choix du MoSi2 est une décision basée sur l'atteinte de résultats de performance spécifiques pour votre processus thermique.

- Si votre objectif principal est la température et la vitesse maximales du processus : Le MoSi2 est le choix définitif pour les applications fonctionnant constamment au-dessus de 1600°C qui exigent un chauffage rapide.

- Si votre objectif principal est la disponibilité opérationnelle et la faible maintenance : La résistance stable et la longue durée de vie des éléments en MoSi2 réduisent la fréquence de remplacement et permettent l'échange à chaud, maximisant la disponibilité du four.

- Si votre objectif principal est la cohérence du processus : La résistance de l'élément au cyclage thermique et sa sortie électrique stable garantissent des résultats hautement reproductibles et prévisibles d'un lot à l'autre.

En fin de compte, investir dans des éléments en MoSi2 est une décision stratégique pour réaliser un traitement thermique fiable, efficace et performant.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Bénéfice |

|---|---|---|

| Performances à haute température | Fonctionne jusqu'à 1900°C | Idéal pour le frittage de céramiques, la croissance de cristaux et le traitement des métaux |

| Longévité et fiabilité | Couche de silice auto-cicatrisante | Réduit les coûts de maintenance et les temps d'arrêt |

| Stabilité opérationnelle | Résistance électrique stable | Permet de mélanger des éléments anciens et nouveaux, assure des résultats cohérents |

| Polyvalence | Diverses formes et tailles | Personnalisable pour un chauffage uniforme dans diverses applications |

Améliorez le traitement thermique de votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des éléments chauffants en MoSi2 et une gamme complète de produits — y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD — adaptés à divers laboratoires. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, offrant une efficacité, une fiabilité et des économies améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables