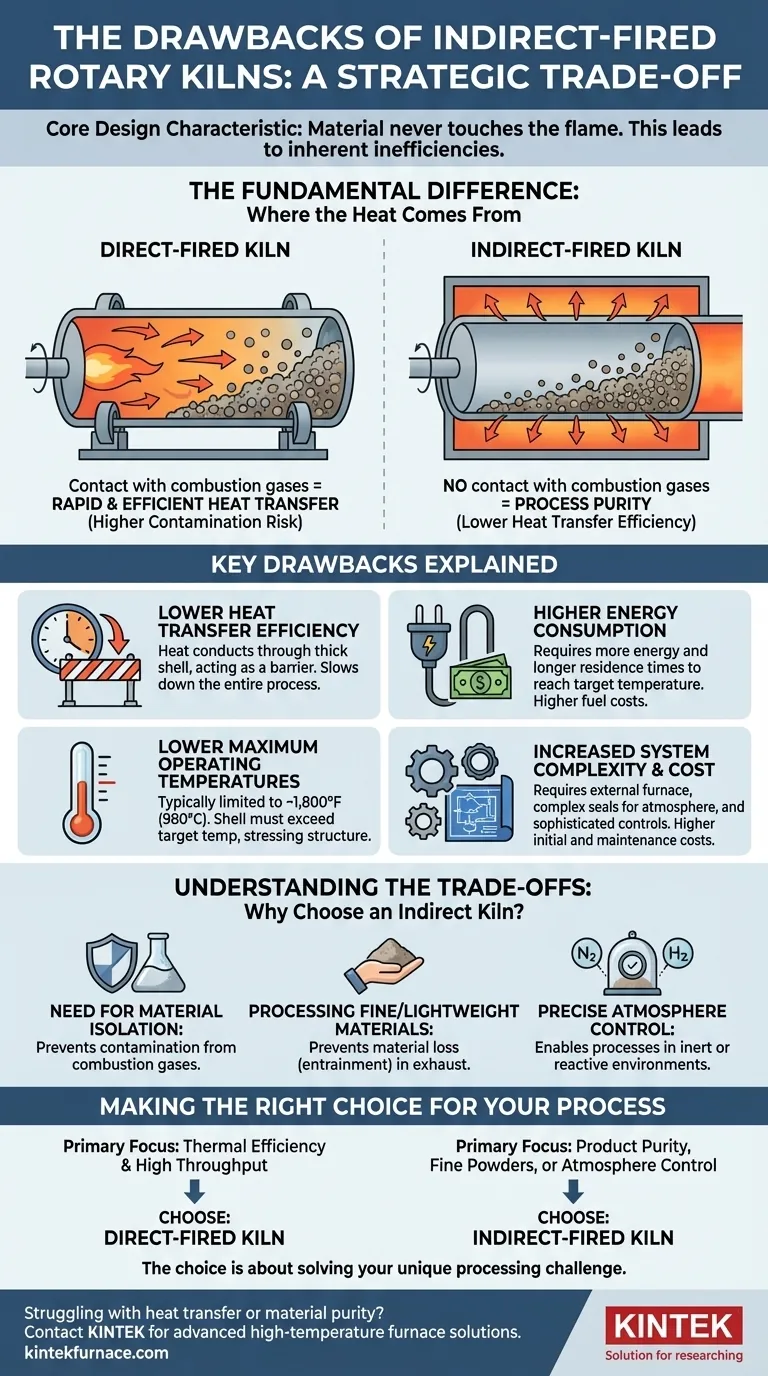

À la base, les inconvénients des fours rotatifs à chauffage indirect découlent d'une seule caractéristique de conception : le matériau à l'intérieur ne touche jamais la flamme. Bien que cela offre des avantages uniques, cela introduit des inefficacités inhérentes, entraînant des taux de transfert de chaleur plus faibles, une consommation d'énergie plus élevée, des temps de traitement plus longs et une complexité opérationnelle accrue par rapport à leurs homologues à chauffage direct.

La décision d'utiliser un four à chauffage indirect est un compromis stratégique. Vous acceptez ses inefficacités thermiques inhérentes et ses coûts plus élevés comme le prix nécessaire pour obtenir une pureté absolue du matériau, traiter des particules fines ou maintenir une atmosphère interne contrôlée.

La différence fondamentale : D'où vient la chaleur ?

Pour comprendre les inconvénients, il faut d'abord comprendre la différence mécanique fondamentale entre les deux principaux types de fours rotatifs. Cette distinction est la source de chaque avantage et inconvénient.

Comment fonctionnent les fours à chauffage direct

Dans un four à chauffage direct, une flamme de brûleur et des gaz de combustion chauds sont introduits directement dans le cylindre du four. Le matériau de procédé entre en contact direct avec ces gaz chauds, permettant un transfert de chaleur rapide et efficace.

Cette méthode est thermiquement efficace mais expose le matériau aux sous-produits de la combustion, ce qui peut provoquer une contamination ou des réactions chimiques indésirables.

Comment fonctionnent les fours à chauffage indirect

Dans un four à chauffage indirect, le tambour rotatif est enfermé dans un four externe ou équipé d'une chemise chauffante. La source de chaleur chauffe l'extérieur de la coque du four, et cette chaleur est ensuite transférée à travers la coque métallique au matériau qui s'y retourne à l'intérieur.

Il n'y a aucun contact entre le matériau et les gaz de combustion, garantissant la pureté du procédé.

Inconvénients clés des fours indirects expliqués

La méthode de chauffage externe est directement responsable de plusieurs désavantages opérationnels et économiques.

Efficacité de transfert de chaleur plus faible

Chauffer un matériau par conduction d'énergie à travers une épaisse coque en acier rotative est fondamentalement moins efficace que de le doucher directement avec du gaz chaud. La coque elle-même agit comme une barrière au transfert de chaleur, ralentissant l'ensemble du processus.

Consommation d'énergie plus élevée

Étant donné que le transfert de chaleur est moins efficace, un four indirect nécessite plus d'énergie et des temps de résidence plus longs pour amener le matériau à la température cible. Cela se traduit directement par des coûts de carburant plus élevés sur la durée de vie opérationnelle de l'équipement.

Températures de fonctionnement maximales plus faibles

Les fours à chauffage direct peuvent atteindre des températures de procédé allant jusqu'à 2 300 °F (1260 °C). Les fours à chauffage indirect sont généralement limités à environ 1 800 °F (980 °C) car le matériau de la coque du four doit être chauffé à une température supérieure à la cible pour le matériau à l'intérieur, ce qui exerce un stress important sur son intégrité structurelle.

Complexité et coût accrus du système

Un système de four indirect est plus qu'un simple tambour rotatif ; il nécessite un four externe, un système de joint complexe pour maintenir l'intégrité de l'atmosphère, et souvent un système de contrôle plus sophistiqué. Cela augmente l'investissement initial en capital ainsi que les points de maintenance potentiels.

Comprendre les compromis : Pourquoi choisir un four indirect ?

Malgré ces inconvénients évidents, les fours indirects sont la seule solution viable pour de nombreux processus industriels critiques. Le choix d'en utiliser un est fait lorsque les exigences du processus rendent ses inconvénients acceptables.

Le besoin d'isolement des matériaux

C'est la principale raison de choisir un four indirect. Si le matériau ne peut pas être exposé aux gaz de combustion en raison d'un risque de contamination, de réactions secondaires indésirables ou de décoloration, le chauffage direct n'est pas une option.

Traitement des matériaux fins ou légers

Dans un four à chauffage direct, la vitesse élevée des gaz de combustion peut entraîner des fines poudres ou des matériaux légers hors du tambour et dans le système d'échappement, un phénomène connu sous le nom d'entraînement. Le chauffage doux et l'atmosphère contrôlée d'un four indirect empêchent cette perte de matériau.

Contrôle précis de l'atmosphère

Étant donné que le tambour est isolé de la source de chaleur, vous pouvez maintenir une atmosphère spécifique à l'intérieur. Cela permet des processus qui nécessitent un environnement inerte (par exemple, azote) ou réactif (par exemple, hydrogène), ce qui est impossible dans un système à chauffage direct rempli de gaz de combustion.

Faire le bon choix pour votre processus

Votre décision doit être guidée par les exigences non négociables de votre matériau et de vos objectifs de processus.

- Si votre objectif principal est l'efficacité thermique et un débit élevé pour les matériaux robustes : Un four à chauffage direct est presque toujours le choix le plus économique et le plus efficace.

- Si votre objectif principal est la pureté du produit, la prévention de la contamination ou le traitement de poudres fines : Les inconvénients d'un four à chauffage indirect sont un coût nécessaire pour garantir la qualité du produit.

- Si votre objectif principal est d'exécuter une réaction chimique dans une atmosphère contrôlée ou inerte : Un four à chauffage indirect est la seule technologie capable de répondre à cette exigence.

En fin de compte, le choix ne concerne pas le four qui est universellement « meilleur », mais celui qui est spécifiquement conçu pour résoudre votre défi de traitement unique.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Efficacité de transfert de chaleur plus faible | Chauffage plus lent dû à la conduction de la chaleur à travers la coque du four, réduisant la vitesse du processus. |

| Consommation d'énergie plus élevée | Coûts de carburant accrus dus à des temps de résidence plus longs et à un transfert de chaleur inefficace. |

| Températures de fonctionnement maximales plus faibles | Limité à environ 1 800 °F (980 °C) en raison du stress structurel sur la coque du four. |

| Complexité et coût accrus du système | Investissement initial et maintenance plus élevés dus aux fours externes et aux joints. |

Vous rencontrez des problèmes d'inefficacité du transfert de chaleur ou de pureté des matériaux dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Forts de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Que vous traitiez des poudres fines, que vous ayez besoin d'un contrôle précis de l'atmosphère ou que vous ayez besoin d'un traitement thermique robuste, nos solutions garantissent des performances et une pureté optimales. Ne laissez pas les limitations de l'équipement vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles données sont nécessaires pour concevoir un four rotatif ? Facteurs essentiels pour un traitement thermique efficace

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Comment la personnalisation profite-t-elle à l'utilisation des fours rotatifs ? Améliorez l'efficacité et la qualité grâce à des solutions sur mesure

- Quelles sont les principales applications d'un four rotatif électrique ? Obtenez un traitement de matériaux de haute pureté avec précision

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux