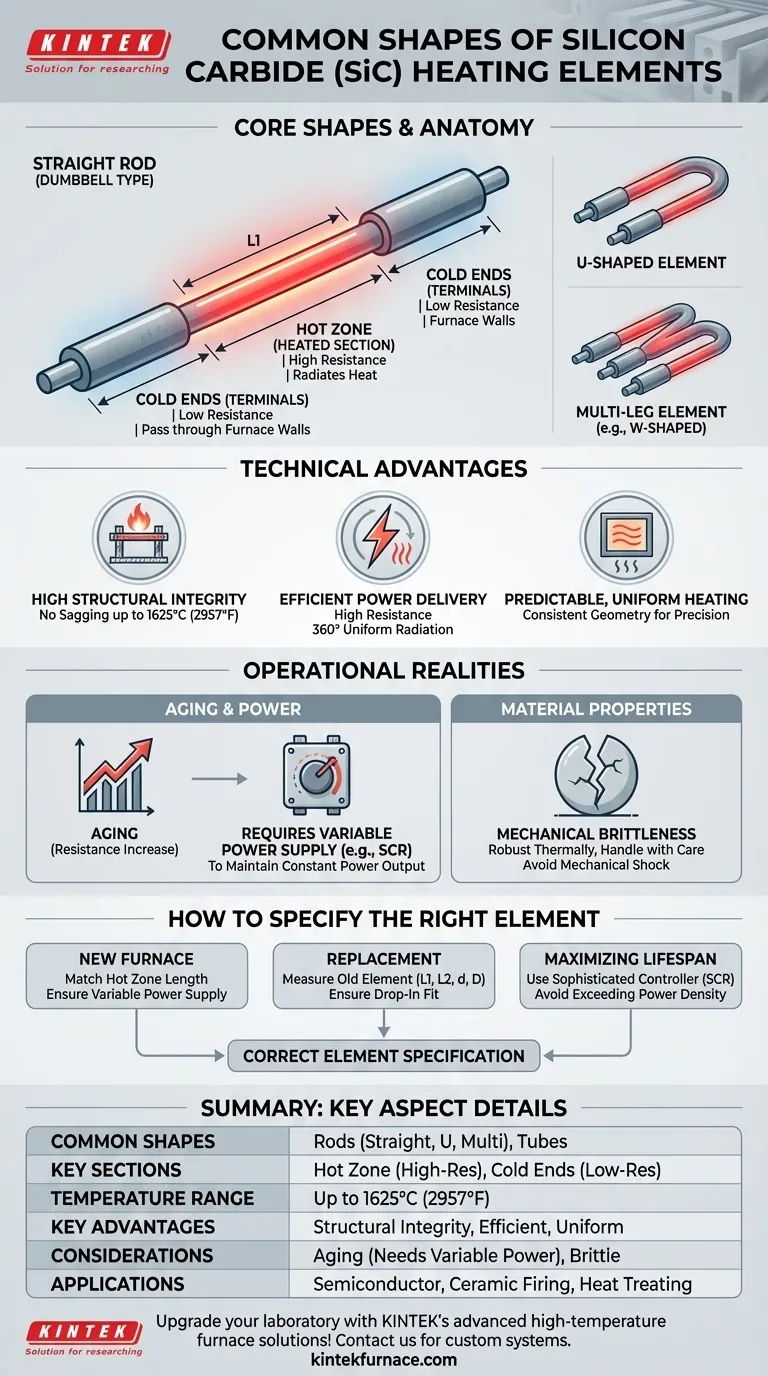

À la base, les formes les plus courantes pour les éléments chauffants en carbure de silicium (SiC) sont les tiges et les tubes. Ces formes fondamentales sont généralement configurées avec des sections distinctes pour le chauffage et la connexion électrique, ce qui donne souvent une apparence de « haltère » avec une zone chaude plus mince et à haute résistance et des extrémités froides plus épaisses et à faible résistance.

La forme spécifique d'un élément en carbure de silicium est moins importante que sa conception fondamentale. L'essentiel est de comprendre comment la structure standard en forme de tige est conçue avec des zones « chaudes » et « froides » séparées pour délivrer la chaleur efficacement à l'intérieur d'un four tout en minimisant la perte de chaleur au niveau des bornes.

L'anatomie d'un élément SiC

Bien qu'elle paraisse simple, la conception cylindrique d'un élément SiC est hautement optimisée pour la performance et la longévité à des températures extrêmes. Ce n'est pas une tige uniforme, mais un composant avec des sections fonctionnelles distinctes.

La Zone Chaude (Section Chauffée)

C'est la partie centrale et fonctionnelle de l'élément. Elle a un diamètre plus petit et une résistance électrique plus élevée, ce qui la fait chauffer intensément lorsque le courant est appliqué. C'est la section qui se trouve à l'intérieur de la chambre du four et qui rayonne la chaleur vers la charge.

Les Extrémités Froides (Bornes)

Ce sont les sections plus épaisses à chaque extrémité de l'élément. Elles sont fabriquées pour avoir une résistance électrique nettement inférieure à celle de la zone chaude. Cette conception garantit qu'elles restent relativement froides lorsqu'elles traversent les parois isolées du four pour se connecter à l'alimentation électrique, évitant ainsi le gaspillage d'énergie et les dommages à la structure du four.

Configurations Courantes

Basées sur cette conception fondamentale de « zone chaude/extrémité froide », quelques configurations standard répondent à la plupart des besoins industriels :

- Tiges Droites (Type Haltère) : La variante la plus courante, utilisée par paires ou en ensembles et montée horizontalement ou verticalement.

- Éléments en Forme de U : Ceux-ci consistent en deux tiges connectées, permettant aux deux bornes électriques d'être du même côté du four pour un câblage simplifié.

- Éléments à Jambes Multiples (ex. : en forme de W) : Ceux-ci offrent une densité de puissance plus élevée dans un espace compact et sont souvent utilisés pour des applications de chauffage spécialisées.

Pourquoi cette conception est un avantage technique

La forme simple de tige n'est pas un hasard ; elle est le résultat direct des propriétés uniques du matériau carbure de silicium et offre plusieurs avantages clés.

Haute Intégrité Structurelle

Le matériau SiC n'a pas de phase liquide, ce qui signifie qu'il ne ramollit, ne s'affaisse ou ne se déforme pas sous son propre poids, même à des températures extrêmes allant jusqu'à 1625 °C (2957 °F). La forme rigide et autoportante de la tige est une manière mécaniquement simple et stable d'exploiter cette incroyable résistance à haute température.

Distribution Efficace de l'Énergie

Le carbure de silicium présente une forte résistance au courant électrique. Cette propriété signifie que l'énergie électrique est convertie en chaleur avec une efficacité exceptionnelle, et la forme cylindrique rayonne cette énergie thermique uniformément dans toutes les directions (360°).

Chauffage Prévisible et Uniforme

La géométrie constante de la zone chaude de la tige assure une distribution de chaleur uniforme et prévisible à l'intérieur d'une chambre de four. Ceci est essentiel pour les processus qui nécessitent une uniformité de température précise, comme dans la fabrication de semi-conducteurs, la cuisson de céramiques et le traitement thermique des métaux.

Comprendre les Compromis et les Réalités Opérationnelles

Bien qu'ils soient très efficaces, les éléments SiC présentent des caractéristiques opérationnelles spécifiques que vous devez gérer pour assurer une performance adéquate et une longue durée de vie.

Le Défi du « Vieillissement »

Avec le temps et l'exposition à des températures élevées, les éléments SiC s'oxydent progressivement. Ce processus, connu sous le nom de vieillissement, provoque une augmentation lente et permanente de la résistance électrique de l'élément.

La Nécessité d'une Alimentation Variable

Étant donné que la résistance augmente avec l'âge, l'application d'une tension fixe entraînerait une baisse de la puissance de sortie (et donc de la chaleur) au fil du temps. Pour contrer cela, les systèmes de chauffage SiC nécessitent une alimentation électrique à tension variable, telle qu'un transformateur à plusieurs prises ou un Redresseur à Semi-conducteurs Contrôlé au Silicium (SCR). Cela vous permet d'augmenter la tension au cours de la durée de vie de l'élément pour maintenir une puissance constante.

Fragilité Mécanique

Comme la plupart des céramiques, le SiC est très dur mais aussi cassant. Les éléments sont robustes contre les contraintes thermiques mais peuvent être facilement endommagés par un choc mécanique ou un impact. Une manipulation prudente lors de l'installation et de l'entretien est essentielle.

Comment Spécifier le Bon Élément pour Votre Application

Le choix du bon élément implique d'adapter ses dimensions physiques et ses propriétés électriques à votre four et à votre système d'alimentation.

- Si votre objectif principal est de construire un nouveau four : Assurez-vous que la longueur de la zone chaude de l'élément correspond aux dimensions internes de votre chambre et que votre contrôleur d'alimentation est conçu pour gérer l'augmentation de tension requise par le vieillissement du SiC.

- Si votre objectif principal est de remplacer des éléments existants : Mesurez précisément les dimensions de l'ancien élément — en particulier la longueur de la zone chaude (L1), la longueur de l'extrémité froide (L2), le diamètre de la zone chaude (d) et le diamètre de l'extrémité froide (D) — pour garantir un remplacement direct correct.

- Si votre objectif principal est de maximiser la durée de vie : Utilisez un contrôleur de puissance sophistiqué (comme un SCR) capable de gérer précisément la tension, et concevez le système pour éviter de dépasser la densité de puissance maximale recommandée de l'élément (watts par pouce carré).

En fin de compte, la forme simple et robuste d'un élément SiC est sa plus grande force, offrant des performances prévisibles lorsque ses besoins opérationnels fondamentaux sont satisfaits.

Tableau Récapitulatif :

| Aspect | Détails |

|---|---|

| Formes Courantes | Tiges (droites, en forme de U, à jambes multiples) et tubes |

| Sections Clés | Zone chaude (haute résistance, chauffe) et extrémités froides (faible résistance, bornes) |

| Plage de Température | Jusqu'à 1625 °C (2957 °F) |

| Propriétés du Matériau | Haute intégrité structurelle, distribution efficace de l'énergie, chauffage uniforme |

| Considérations Opérationnelles | Vieillissement (résistance accrue), nécessite une alimentation électrique variable, fragile (manipuler avec soin) |

| Applications | Fabrication de semi-conducteurs, cuisson de céramiques, traitement thermique des métaux |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables en carbure de silicium et des systèmes de fours personnalisés, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température et vous fournir des solutions sur mesure pour des résultats supérieurs !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables