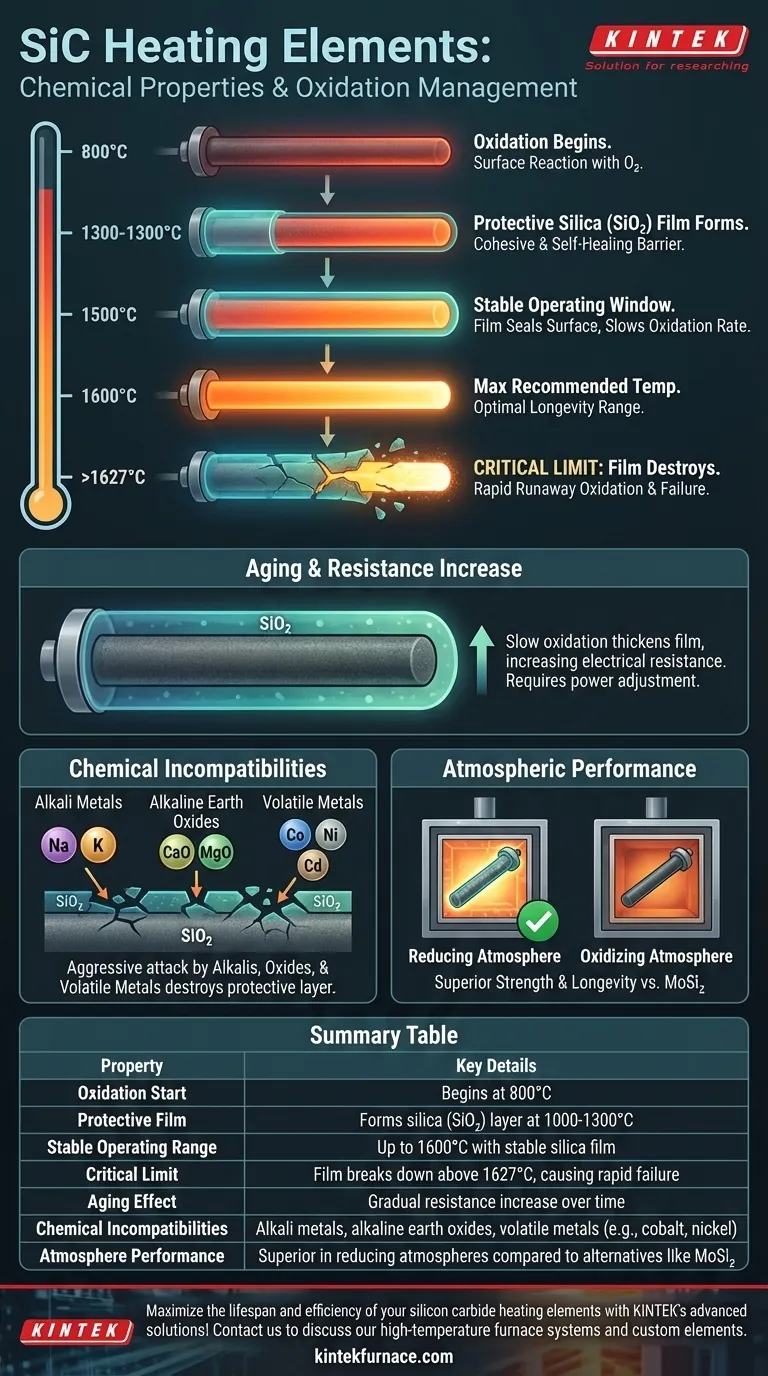

Concernant leurs propriétés chimiques, les éléments chauffants en carbure de silicium (SiC) sont définis par un processus d'oxydation géré qui est à la fois protecteur et, finalement, leur principal mécanisme de défaillance. L'oxydation commence à 800°C, formant une couche protectrice de silice (SiO₂) qui se stabilise autour de 1500°C. Cependant, ce film protecteur est détruit au-dessus de 1627°C, entraînant une dégradation rapide et une durée de vie opérationnelle considérablement raccourcie.

La longévité d'un élément chauffant en carbure de silicium n'est pas déterminée par sa capacité à résister à la chaleur, mais par sa capacité à maintenir un film protecteur de silice à sa surface. Comprendre les seuils de température et chimiques qui préservent ce film est la clé pour maximiser sa durée de vie.

Le processus d'oxydation : une épée à double tranchant protectrice

Les performances exceptionnelles du carbure de silicium à haute température ne sont pas dues à une immunité à l'oxydation, mais plutôt à une réaction contrôlée avec celle-ci.

Oxydation initiale et formation de film

À des températures supérieures à 800°C, la surface de l'élément en carbure de silicium commence à réagir avec l'oxygène de l'atmosphère. C'est le début du processus d'oxydation.

Entre 1000°C et 1300°C, cette réaction forme une couche cohésive et auto-cicatrisante de verre de silice (SiO₂). Ce film agit comme une barrière protectrice, empêchant une oxydation plus agressive du matériau SiC sous-jacent.

La fenêtre de fonctionnement stable

À environ 1500°C, le film protecteur de silice devient très stable. Il scelle efficacement la surface de l'élément, ralentissant le taux d'oxydation à un rythme gérable. C'est pourquoi les éléments en SiC peuvent fonctionner de manière fiable pendant des milliers d'heures à des températures élevées.

La température de fonctionnement maximale recommandée est généralement d'environ 1600°C, ce qui se situe dans ce régime stable.

La limite de température critique

Au-dessus de 1627°C (2960°F), le film protecteur de silice se décompose et est détruit.

Sans cette barrière, le carbure de silicium brut est exposé directement à l'atmosphère. Il en résulte une oxydation accélérée et incontrôlée qui endommage rapidement l'élément, provoquant une défaillance prématurée.

Conséquences d'une utilisation à long terme et du vieillissement

Même dans des conditions idéales, une oxydation lente se produit tout au long de la vie de l'élément, entraînant des changements prévisibles de ses propriétés.

L'augmentation inévitable de la résistance

Cette oxydation lente et continue épaissit progressivement la couche de silice et modifie la structure cristalline de l'élément. La principale conséquence est une augmentation progressive de la résistance électrique au fil du temps.

Ce phénomène, connu sous le nom de vieillissement, est une partie normale du cycle de vie de l'élément. Il nécessite une alimentation électrique capable de fournir une tension accrue pour maintenir la puissance calorifique souhaitée.

Comprendre les incompatibilités chimiques

Au-delà de la température, certains produits chimiques peuvent attaquer agressivement l'élément en carbure de silicium ou son film protecteur, réduisant considérablement sa durée de vie.

La menace de la contamination alcaline

Les métaux alcalins et les oxydes alcalino-terreux sont extrêmement corrosifs pour les éléments en SiC. À des températures d'environ 1300°C, ces composés réagissent avec le film de silice pour former des silicates.

Cette attaque chimique détruit la couche protectrice et peut réduire considérablement l'efficacité de chauffage et l'intégrité structurelle de l'élément.

Corrosion par les métaux

Certains métaux en fusion et leurs vapeurs peuvent également provoquer une corrosion sévère. Les atmosphères de processus contenant des métaux volatils comme le cobalt, le nickel et le cadmium attaqueront les éléments à haute température, entraînant une détérioration rapide.

Performances dans différentes atmosphères

Comparés à d'autres éléments haute température comme le disiliciure de molybdène (MoSi₂), les éléments en SiC démontrent une résistance et une longévité supérieures dans les atmosphères réductrices. Cela en fait un meilleur choix pour les processus chimiques spécifiques où l'oxygène est intentionnellement limité.

Faire fonctionner vos éléments pour une durée de vie maximale

La traduction de ces propriétés chimiques en pratique vous permet de contrôler le processus de vieillissement et de prévenir une défaillance prématurée.

- Si votre objectif principal est la longévité et la stabilité : Fonctionnez constamment en dessous de 1500°C pour maintenir l'intégrité et la qualité protectrice du film de silice.

- Si vous devez fonctionner à des températures maximales : Sachez que toute excursion au-dessus de 1600°C accélère considérablement le vieillissement et que toute opération au-dessus de 1627°C risque une défaillance catastrophique.

- Si votre processus implique des agents chimiques : Assurez-vous que l'atmosphère de votre four est méticuleusement propre et exempte de composés alcalins ou de métaux volatils pour prévenir la corrosion chimique.

En comprenant et en respectant ces limites chimiques, vous pouvez assurer la performance fiable et à long terme de vos éléments chauffants en carbure de silicium.

Tableau récapitulatif :

| Propriété | Détails clés |

|---|---|

| Début de l'oxydation | Commence à 800°C |

| Film protecteur | Forme une couche de silice (SiO₂) à 1000-1300°C |

| Plage de fonctionnement stable | Jusqu'à 1600°C avec un film de silice stable |

| Limite critique | Le film se décompose au-dessus de 1627°C, provoquant une défaillance rapide |

| Effet de vieillissement | Augmentation progressive de la résistance au fil du temps |

| Incompatibilités chimiques | Métaux alcalins, oxydes alcalino-terreux, métaux volatils (ex : cobalt, nickel) |

| Performance atmosphérique | Supérieure dans les atmosphères réductrices par rapport aux alternatives comme le MoSi₂ |

Maximisez la durée de vie et l'efficacité de vos éléments chauffants en carbure de silicium avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, vous aidant à éviter les pièges de l'oxydation et les incompatibilités chimiques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos éléments chauffants sur mesure peuvent améliorer les performances et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance