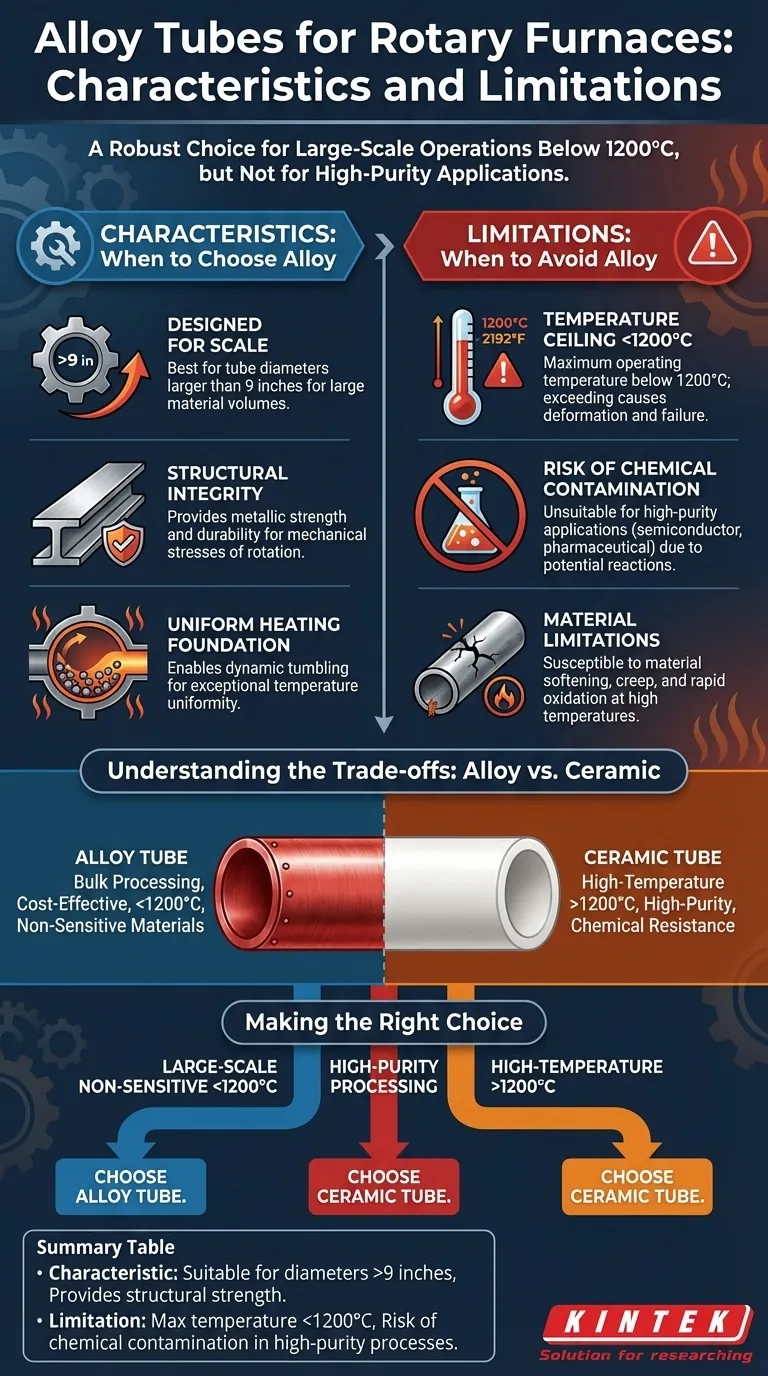

Pour les fours rotatifs, les tubes en alliage sont un choix robuste pour les opérations à grande échelle, mais ils présentent deux limitations importantes. Ils conviennent mieux aux diamètres supérieurs à neuf pouces, mais ne peuvent pas être utilisés pour les procédés nécessitant des températures supérieures à 1200°C, et leur composition métallique les rend inappropriés pour les applications de haute pureté où des réactions chimiques pourraient contaminer le produit.

La décision d'utiliser un tube en alliage plutôt qu'un tube en céramique ne consiste pas à savoir lequel est le "meilleur", mais lequel est le plus adapté au travail. Les tubes en alliage offrent une intégrité structurelle pour les applications de grand diamètre, mais cela se fait au détriment d'un plafond de température plus bas et du risque inhérent de contamination du produit.

Le rôle du tube en alliage

Un four tubulaire rotatif assure un traitement thermique uniforme en faisant tourner en continu le matériau à l'intérieur d'un tube cylindrique. Le choix du matériau du tube est fondamental pour les performances du four et la qualité du produit final.

Conçu pour l'échelle

Les tubes en alliage sont généralement spécifiés pour les applications nécessitant un diamètre de tube supérieur à neuf pouces. Leur nature métallique leur confère la résistance structurelle et la durabilité nécessaires pour supporter de plus grands volumes de matériaux et les contraintes mécaniques de la rotation à grande échelle.

La base d'un chauffage uniforme

Le principal avantage d'un four rotatif est sa capacité à culbuter le matériau, garantissant que chaque particule est exposée à la source de chaleur et à l'atmosphère du processus. Cet environnement dynamique, géré par des systèmes de contrôle automatisés, offre une uniformité de température exceptionnelle difficile à obtenir dans un four statique.

Limitations critiques des tubes en alliage

Bien que robustes et adaptés aux grands diamètres, les tubes en alliage ont des limites opérationnelles distinctes que vous devez respecter pour garantir l'intégrité et la sécurité du processus.

Le plafond de température de 1200°C

La limitation la plus importante des alliages de four courants est leur température de fonctionnement maximale, qui est généralement inférieure à 1200°C (environ 2192°F). Dépasser cette limite thermique peut entraîner un ramollissement du matériau, une déformation (fluage) et une oxydation rapide, compromettant l'intégrité structurelle du tube et créant un risque de sécurité important.

Le risque de contamination chimique

Les tubes en alliage sont, par définition, composés de plusieurs métaux. Ces métaux peuvent réagir avec le matériau traité ou les gaz dégagés pendant le chauffage. Cela rend les tubes en alliage inappropriés pour les applications de haute pureté, telles que celles des industries des semi-conducteurs, des matériaux avancés ou pharmaceutiques, où même des traces de contamination métallique peuvent ruiner le produit final.

Comprendre les compromis : Alliage vs Céramique

Le choix du bon matériau de tube implique une compréhension claire des compromis entre les options en alliage et en céramique en fonction de vos exigences de processus spécifiques.

Quand choisir un tube en alliage

Un tube en alliage est le bon choix lorsque votre processus implique de grands volumes de matériaux, ne nécessite pas de températures supérieures à 1200°C et n'est pas sensible à une contamination métallique potentielle. Ils offrent une solution rentable et mécaniquement robuste pour de nombreuses applications industrielles de traitement en vrac.

Quand choisir un tube en céramique

Les tubes en céramique (tels que l'alumine) sont l'alternative nécessaire dans deux conditions. Premièrement, pour le traitement à haute température au-delà de la limite de 1200°C des alliages. Deuxièmement, pour toute application de haute pureté où le risque de réaction chimique et de contamination du produit par un tube en alliage est inacceptable.

Considérations sur d'autres paramètres clés

Au-delà du type de matériau, des facteurs tels que l'épaisseur du tube, la vitesse de rotation et la longueur totale doivent être optimisés. Des parois plus épaisses offrent une plus grande durabilité, tandis que la vitesse de rotation a un impact direct sur l'efficacité du transfert de chaleur et le mélange des matériaux. Ces paramètres fonctionnent de concert avec le choix du matériau pour définir la capacité globale du four.

Faire le bon choix pour votre processus

Vos objectifs de processus dictent directement le matériau de tube approprié. Utilisez ces lignes directrices pour faire un choix définitif.

- Si votre objectif principal est un débit à grande échelle avec des matériaux non sensibles : Les tubes en alliage offrent la meilleure combinaison de taille et de rentabilité pour les processus fonctionnant en dessous de 1200°C.

- Si votre objectif principal est le traitement de haute pureté : Les tubes en céramique sont le choix obligatoire pour éviter les réactions chimiques et garantir l'intégrité du produit, quelle que soit la température.

- Si votre objectif principal est le traitement à haute température (au-dessus de 1200°C) : Les tubes en céramique sont votre seule option viable pour résister en toute sécurité à la charge thermique requise.

En fin de compte, le choix du matériau de tube correct est la base d'un processus de traitement thermique fiable, sûr et efficace.

Tableau récapitulatif :

| Caractéristique | Limitation |

|---|---|

| Convient aux diamètres > 9 pouces | Température max. < 1200°C |

| Offre une résistance structurelle | Risque de contamination chimique dans les processus de haute pureté |

Vous rencontrez des difficultés avec les besoins de votre four à haute température ou à haute pureté ? KINTEK est spécialisé dans les solutions avancées pour les laboratoires nécessitant un traitement thermique précis. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons une gamme diversifiée de produits, notamment des fours rotatifs, des fours à moufle, tubulaires, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos exigences expérimentales uniques. Contactez-nous dès aujourd'tx> aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats fiables grâce à nos solutions de fours sur mesure !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température