À la base, un four de brasage sous vide est utilisé pour créer des joints exceptionnellement solides, propres et précis dans des matériaux qui sont autrement difficiles ou impossibles à joindre par des méthodes conventionnelles. Cette technologie n'est pas destinée aux applications quotidiennes ; c'est un processus spécialisé réservé aux composants de haute performance. Son utilisation principale se situe dans la fabrication pour les industries aérospatiale, de la défense, automobile et des matériaux avancés, où l'intégrité du joint et la pureté des matériaux sont primordiales.

La véritable valeur d'un four sous vide n'est pas seulement de joindre des pièces, mais la capacité de le faire dans un environnement parfaitement contrôlé et exempt de contamination. Cela empêche l'oxydation et minimise les contraintes thermiques, ce qui est essentiel pour les composants à haut risque où la défaillance n'est pas une option.

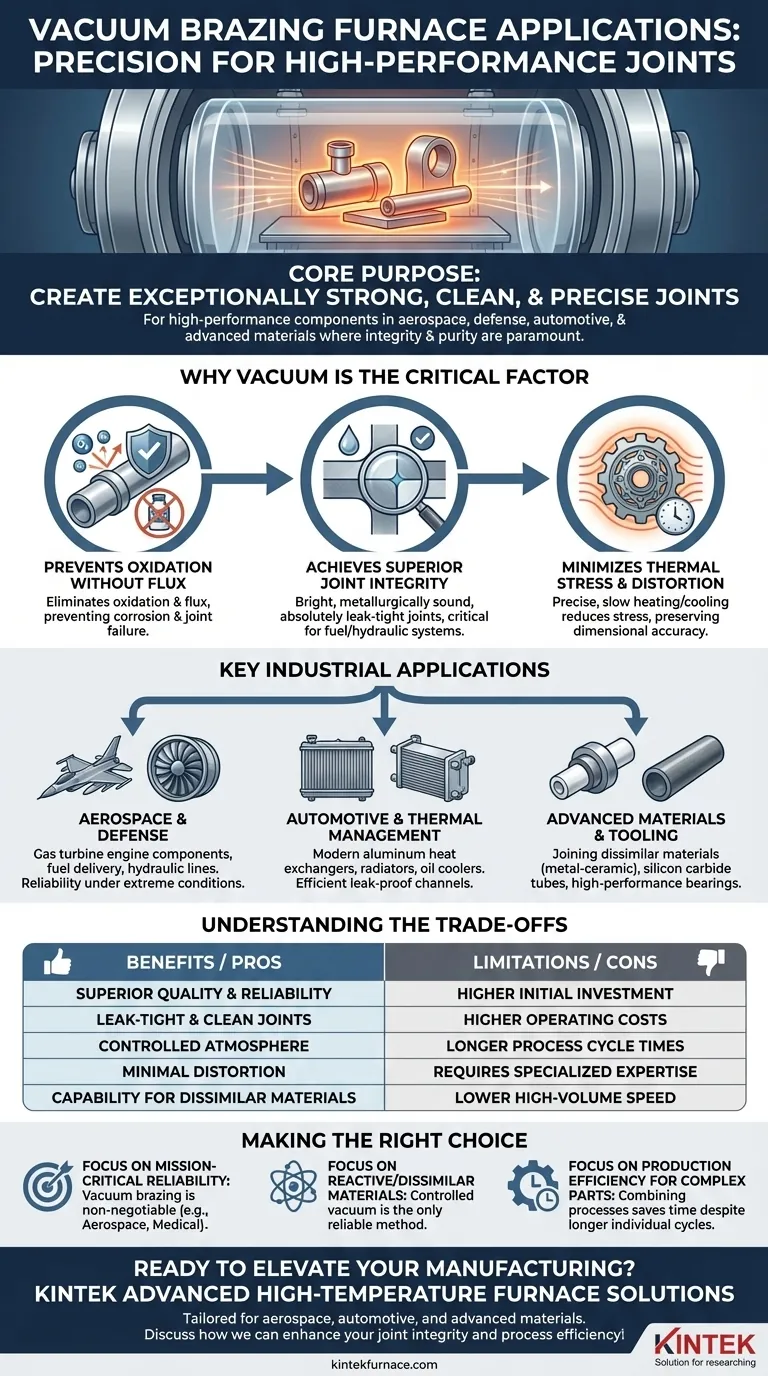

Pourquoi le vide est-il le facteur critique

La décision d'utiliser un four sous vide est motivée par la nécessité de résoudre des problèmes spécifiques de science des matériaux et d'ingénierie que d'autres méthodes ne peuvent pas aborder. Le vide lui-même est l'ingrédient actif qui permet ces capacités uniques.

Prévenir l'oxydation sans flux

De nombreux alliages haute performance, tels que le titane, l'aluminium et l'acier inoxydable, sont très réactifs avec l'oxygène aux températures de brasage. Cette réaction crée des oxydes à la surface qui empêchent l'alliage de brasure de mouiller et de se lier correctement au matériau de base.

Un four sous vide élimine l'atmosphère, éliminant ainsi la possibilité d'oxydation. Cela supprime également le besoin de flux chimique, ce qui évite le risque d'encapsulation de flux — une cause fréquente de corrosion et de défaillance des joints — et élimine le besoin d'un nettoyage intensif après brasage.

Obtenir une intégrité de joint supérieure

L'environnement propre et sans flux aboutit à des joints brillants, métallurgiquement sains et exceptionnellement solides.

Parce que le processus est si propre, c'est la méthode préférée pour fabriquer des composants qui doivent être absolument étanches. Ceci est crucial pour les composants de systèmes hydrauliques et de carburant aérospatiaux où même un défaut microscopique pourrait être catastrophique.

Minimiser les contraintes thermiques et la distorsion

Un four sous vide permet un contrôle précis et programmable des vitesses de chauffage et de refroidissement. Des cycles de chauffage et de refroidissement lents et uniformes réduisent considérablement les contraintes thermiques induites dans les pièces.

Ceci est vital pour maintenir la précision dimensionnelle des composants complexes et de haute précision comme les pièces de moteurs à turbine à gaz. En minimisant la distorsion, le processus préserve la métallurgie conçue et l'intégrité structurelle des matériaux de base.

Principales applications industrielles

Les avantages uniques de l'environnement sous vide rendent ces fours indispensables dans plusieurs secteurs clés.

Aérospatiale et Défense

C'est l'utilisateur le plus important et le plus exigeant du brasage sous vide. La technologie est utilisée pour fabriquer des composants de moteurs à turbine à gaz, des systèmes d'alimentation en carburant et des conduites hydrauliques. Le processus garantit la fiabilité et les performances requises pour résister aux températures, pressions et vibrations extrêmes.

Automobile et Gestion Thermique

Le brasage sous vide est essentiel pour la production d'échangeurs de chaleur en aluminium modernes, tels que les radiateurs, les refroidisseurs d'huile et les évaporateurs. Le processus permet d'assembler des assemblages en aluminium minces et complexes, créant des canaux propres et étanches qui sont essentiels pour une performance thermique efficace.

Matériaux Avancés et Outillage

La technologie s'étend au-delà des métaux. Elle est utilisée pour joindre des matériaux dissemblables, tels que des métaux à des céramiques, pour des applications spécialisées. Un exemple est la fabrication de tubes et d'anneaux en carbure de silicium utilisés dans les roulements haute performance, où une dureté et une résistance à la chaleur extrêmes sont requises.

Comprendre les compromis

Bien que puissante, la technologie des fours sous vide n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Investissement initial et coûts d'exploitation

Les fours sous vide représentent un investissement en capital important. Ce sont des machines complexes qui nécessitent une infrastructure et une maintenance spécialisées, entraînant des coûts d'exploitation plus élevés par rapport aux méthodes plus simples comme le brasage à la torche ou les fours à atmosphère.

Temps de cycle du processus

Les caractéristiques mêmes qui garantissent la qualité — chauffage lent, pompage sous vide, et refroidissement contrôlé — entraînent également des cycles plus longs. Cela peut le rendre moins adapté à la production en grand volume de pièces non critiques et à faible coût où la vitesse est le moteur principal.

Expertise requise

Faire fonctionner efficacement un four sous vide nécessite des techniciens et des ingénieurs qualifiés. Développer les "recettes" de brasage et de traitement thermique correctes pour différents matériaux et géométries est une tâche complexe qui exige une compréhension approfondie de la métallurgie et de la thermodynamique.

Faire le bon choix pour votre objectif

La sélection d'un processus de fabrication dépend entièrement des exigences spécifiques de votre projet en matière de qualité, de performance et de coût.

- Si votre objectif principal est la fiabilité critique pour la mission : Le brasage sous vide est non négociable pour les composants dans l'aérospatiale ou les dispositifs médicaux où la défaillance du joint aurait de graves conséquences.

- Si votre objectif principal est de joindre des matériaux réactifs ou dissemblables : L'environnement sous vide contrôlé est le seul moyen fiable d'obtenir des joints solides et propres avec des matériaux tels que le titane, l'aluminium ou les assemblages métal-céramique.

- Si votre objectif principal est l'efficacité de production pour des pièces complexes : La possibilité de combiner le brasage, le durcissement et le vieillissement en un seul cycle de four peut offrir des économies de temps et de coût importantes malgré la durée plus longue du cycle individuel.

En fin de compte, l'adoption de la technologie des fours sous vide est une décision stratégique pour privilégier la qualité, la répétabilité et l'intégrité des matériaux avant tout.

Tableau récapitulatif :

| Domaine d'application | Avantages clés | Composants courants |

|---|---|---|

| Aérospatiale et Défense | Joints étanches, haute fiabilité dans des conditions extrêmes | Moteurs à turbine à gaz, systèmes de carburant, conduites hydrauliques |

| Automobile et Gestion Thermique | Performance thermique efficace, canaux étanches | Échangeurs de chaleur en aluminium, radiateurs, refroidisseurs d'huile |

| Matériaux Avancés et Outillage | Jointure de matériaux dissemblables, dureté et résistance à la chaleur élevées | Tubes en carbure de silicium, assemblages métal-céramique |

Prêt à améliorer votre fabrication avec des solutions de brasage sous vide de précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées aux industries telles que l'aérospatiale, l'automobile et les matériaux avancés. Notre gamme de produits, comprenant les fours sous vide et à atmosphère, les fours à manchons, tubulaires, rotatifs et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation profonde pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'intégrité de vos joints et l'efficacité de vos processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale