Dans le domaine du traitement thermique métallurgique, les éléments chauffants en carbure de silicium (SiC) de type SC sont des composants fondamentaux utilisés dans les fours pour des processus tels que le recuit, le durcissement, la trempe et la cémentation. Leur application principale est de fournir l'environnement de haute température très uniforme et stable requis pour obtenir des propriétés constantes et prévisibles dans les métaux traités.

Le défi critique du traitement thermique est d'obtenir une température uniforme sur l'ensemble de la charge de travail. La conception en spirale unique (SC) de ces éléments est spécifiquement conçue pour fournir une distribution de chaleur large et homogène, ce qui en fait le choix standard pour les fours à grande échelle où la constance de la température est non négociable.

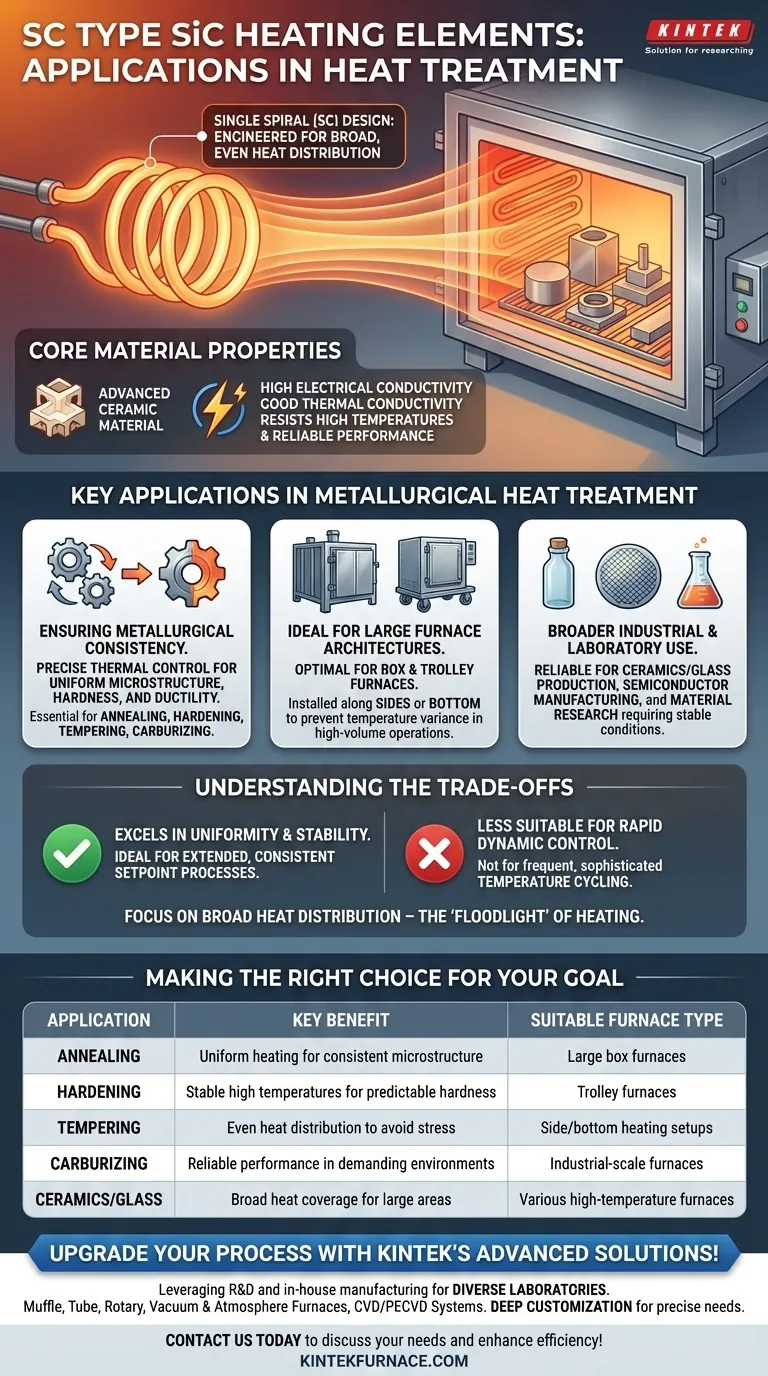

Qu'est-ce qui définit un élément chauffant de type SC ?

Pour comprendre ses applications, nous devons d'abord comprendre sa conception. L'élément de type SC n'est pas seulement un matériau, mais une configuration spécifique optimisée pour un but distinct.

La configuration en spirale unique (SC)

La désignation "SC" fait référence à la construction en spirale unique de l'élément. Cette conception est fondamentale pour ses performances, créant une grande surface rayonnante et constante.

Cette forme physique est conçue pour convertir l'énergie électrique en chaleur radiante avec une grande efficacité et la distribuer uniformément sur une large zone, minimisant les points chauds.

Propriétés du matériau de base

Les éléments de type SC sont des matériaux céramiques avancés dotés d'une conductivité électrique élevée et d'une bonne conductivité thermique. Cette combinaison leur permet de chauffer efficacement tout en résistant aux hautes températures qu'ils génèrent.

Leur nature céramique leur confère la structure et la résistance nécessaires pour fonctionner de manière fiable pendant de longues périodes dans des environnements de four exigeants.

Applications clés dans les fours de traitement thermique

Les caractéristiques uniques de l'élément de type SC le rendent idéal pour des applications spécifiques et critiques où la stabilité thermique est primordiale.

Assurer la cohérence métallurgique

L'objectif principal des processus comme le recuit et le durcissement est de modifier la microstructure d'un matériau de manière contrôlée. Cela nécessite un chauffage et un refroidissement uniformes.

Les éléments SC offrent ce contrôle thermique précis, garantissant que chaque partie d'un composant ou d'un lot reçoit le même traitement thermique. Cela se traduit directement par une dureté, une ductilité et une résistance constantes dans le produit final.

Idéal pour les architectures de grands fours

Ces éléments sont exceptionnellement bien adaptés aux grands fours à caisson et aux fours à chariot. Ils sont souvent installés le long des parois ou au fond de la chambre de chauffe.

Ce placement tire parti de leur capacité à rayonner la chaleur uniformément sur de grandes surfaces, ce qui est crucial pour éviter les variations de température dans les opérations industrielles à grand volume.

Utilisation industrielle et en laboratoire plus large

Bien qu'essentiels en métallurgie, la fiabilité des éléments SC les rend précieux dans d'autres domaines à haute température.

Ils sont utilisés dans la production de céramiques et de verre, la fabrication de semi-conducteurs, et même dans des environnements de laboratoire pour la recherche sur les matériaux, où des conditions de chauffage stables et reproductibles sont essentielles pour un travail expérimental valide.

Comprendre les compromis

Aucun composant n'est parfait pour tous les scénarios. Les points forts de l'élément de type SC définissent également son cas d'utilisation idéal et le distinguent des autres conceptions.

Uniformité plutôt que contrôle dynamique

Le type SC excelle à fournir une chaleur stable et uniforme. Il est conçu pour les processus qui fonctionnent à un point de consigne constant pendant de longues durées.

Pour les applications haut de gamme nécessitant des ajustements de température rapides, sophistiqués et automatisés, d'autres configurations comme le type SCR sont souvent préférées. La force de l'élément SC est sa stabilité, pas son agilité.

Accent sur la large distribution de chaleur

La conception en spirale unique est optimisée pour le chauffage de surface. Dans les applications nécessitant une chaleur très concentrée ou ciblée dans une très petite zone, d'autres géométries d'éléments pourraient être plus appropriées.

Le type SC est un "projecteur", pas un "spot". Son but est de chauffer uniformément toute la chambre.

Faire le bon choix pour votre objectif

La sélection de l'élément chauffant correct dépend entièrement de vos exigences de processus spécifiques et de la conception de votre four.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques constantes sur de grands lots : Le chauffage uniforme et stable des éléments de type SC en fait le choix idéal et le plus fiable.

- Si votre processus nécessite des cycles de température fréquents et rapides dans un environnement hautement automatisé : Vous devriez évaluer des configurations plus avancées conçues pour une gestion thermique sophistiquée, telles que les types SCR.

- Si vous utilisez des fours à caisson ou à chariot standard pour des processus comme le recuit ou la trempe : Les éléments de type SC sont la norme de l'industrie en raison de leur adéquation aux configurations de chauffage latéral et inférieur qui garantissent l'uniformité de la chambre.

En fin de compte, comprendre le principe de conception de votre élément chauffant est la première étape pour maîtriser votre processus de traitement thermique.

Tableau récapitulatif :

| Application | Avantage clé | Type de four approprié |

|---|---|---|

| Recuit | Chauffage uniforme pour une microstructure constante | Grands fours à caisson |

| Durcissement | Hautes températures stables pour une dureté prévisible | Fours à chariot |

| Trempe | Distribution uniforme de la chaleur pour éviter le stress | Configurations de chauffage latéral/inférieur |

| Cémentation | Performances fiables dans des environnements exigeants | Fours à échelle industrielle |

| Production de céramiques/verre | Large couverture thermique pour de grandes surfaces | Divers fours à haute température |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un ajustement précis à vos besoins expérimentaux uniques, tels que l'obtention d'un chauffage uniforme dans les opérations à grande échelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants SiC de type SC et d'autres produits peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures