Au-delà de la simple atteinte de températures élevées, les principaux avantages des éléments chauffants en disiliciure de molybdène (MoSi₂) dans les fours de frittage sont leur durée de vie exceptionnelle, leur stabilité opérationnelle et leur efficacité de chauffage. Cette performance est enracinée dans une propriété unique d'auto-réparation qui protège l'élément de la dégradation dans des environnements à haute température et riches en oxygène, garantissant des résultats de frittage cohérents et reproductibles.

Bien que connus pour leur capacité à atteindre des températures de plus de 1800°C, la véritable valeur des éléments en MoSi₂ réside dans la couche de silice auto-réparatrice qui se forme pendant le fonctionnement. Cette couche offre une durabilité et une stabilité électrique inégalées, qui sont les pierres angulaires d'un processus de frittage à haute température fiable.

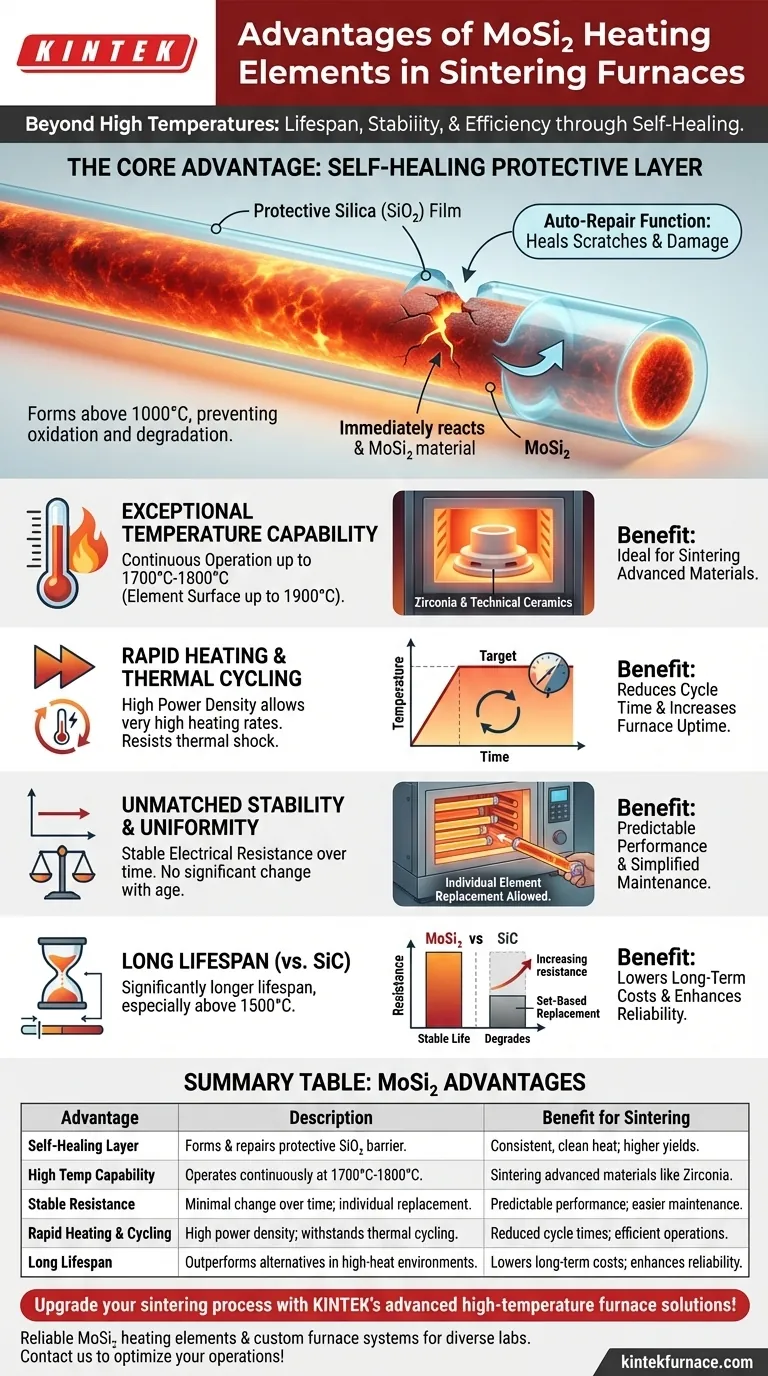

L'avantage principal : une couche protectrice auto-réparatrice

La caractéristique déterminante des éléments en MoSi₂ n'est pas seulement leur composition, mais la façon dont cette composition se comporte à des températures extrêmes. C'est la clé de leur longévité et de leur fiabilité.

Le film protecteur de silice (SiO₂)

À des températures supérieures à 1000°C, le matériau de disiliciure de molybdène réagit avec l'oxygène de l'atmosphère du four. Cette réaction forme une fine couche non poreuse de verre de silice (SiO₂) à la surface de l'élément.

Cette couche protectrice de silice agit comme une barrière, empêchant une oxydation et une attaque chimique supplémentaires sur l'élément chauffant central. Si la couche est rayée ou endommagée, le MoSi₂ sous-jacent est exposé et se "répare" immédiatement en formant un nouveau verre de silice, lui conférant une fonction d'auto-réparation.

Pourquoi cela est important pour le frittage

Dans le frittage, la cohérence du processus est primordiale. Un élément chauffant en dégradation peut libérer des particules, contaminant le produit et provoquant des points chauds ou froids dans le four.

La nature stable et auto-réparatrice du MoSi₂ assure une chaleur très uniforme et propre. Cela se traduit directement par des rendements de processus plus élevés, une densité de matériau plus constante et moins de temps d'arrêt du four pour l'entretien.

Traduire la physique en performance

La chimie sous-jacente du MoSi₂ donne lieu à plusieurs avantages opérationnels distincts qui sont essentiels pour les applications de frittage modernes.

Capacité de température exceptionnelle

Les éléments en MoSi₂ sont conçus pour les processus thermiques les plus exigeants. Ils peuvent fonctionner en continu à des températures de four allant jusqu'à 1700°C-1800°C, avec des températures de surface des éléments atteignant jusqu'à 1900°C dans certaines variantes.

Cela les rend essentiels pour le frittage de matériaux avancés comme la zircone et d'autres céramiques techniques qui nécessitent des températures de traitement extrêmement élevées.

Chauffage rapide et cyclage thermique

Ces éléments ont une densité de puissance élevée, permettant des vitesses de chauffage très élevées. Les fours équipés de MoSi₂ peuvent atteindre rapidement leur température cible, réduisant ainsi le temps de cycle global.

Leur intégrité structurelle les rend également bien adaptés aux applications impliquant un cyclage thermique rapide, où d'autres éléments pourraient tomber en panne en raison d'un choc thermique.

Stabilité et uniformité inégalées

Contrairement à certains éléments chauffants alternatifs, la résistance électrique du MoSi₂ ne change pas significativement avec l'âge. Cette stabilité simplifie la conception du système de contrôle de puissance et garantit que la performance de chauffage reste prévisible tout au long de la longue durée de vie de l'élément.

Étant donné que les éléments individuels conservent leur résistance, ils peuvent être remplacés un par un sans affecter les performances des éléments restants dans l'ensemble.

Comprendre les compromis : MoSi₂ vs SiC

Pour apprécier pleinement les avantages du MoSi₂, il est utile de le comparer à l'autre élément commun à haute température, le carbure de silicium (SiC).

Plage de température et durée de vie

Le MoSi₂ est le choix évident pour les processus fonctionnant au-dessus de 1500°C, où sa couche protectrice lui confère une durée de vie significativement plus longue que le SiC. Les éléments en SiC ont une température de fonctionnement maximale d'environ 1530°C-1540°C dans le four.

Résistance et stratégie de remplacement

La résistance du SiC augmente avec l'âge, ce qui signifie que les performances se dégradent avec le temps. Lorsqu'un élément SiC tombe en panne, l'ensemble doit souvent être remplacé pour maintenir une charge électrique équilibrée.

La résistance stable du MoSi₂ permet le remplacement d'éléments individuels, réduisant considérablement les coûts de maintenance et les temps d'arrêt.

Sensibilité opérationnelle

Le principal compromis est la sensibilité du MoSi₂ à certaines conditions. La couche protectrice de silice peut être endommagée par des contaminants chimiques spécifiques. Par conséquent, le maintien d'un environnement de four propre est essentiel pour réaliser la pleine durée de vie des éléments en MoSi₂.

Faire le bon choix pour votre processus de frittage

Votre choix d'élément chauffant doit être dicté par votre matériau spécifique, la température du processus et les priorités opérationnelles.

- Si votre objectif principal est de traiter des céramiques à haute température (comme la zircone) au-dessus de 1500°C : Le MoSi₂ est le choix supérieur pour sa capacité de température inégalée et sa stabilité à long terme dans cette plage.

- Si votre objectif principal est de maximiser la disponibilité du four et de simplifier la maintenance : La résistance stable du MoSi₂ et sa capacité à être remplacé individuellement offrent un avantage significatif par rapport aux éléments qui nécessitent un remplacement par ensemble.

- Si votre processus fonctionne en dessous de 1500°C et que le coût initial est le principal facteur : Le carbure de silicium (SiC) peut être une alternative viable, mais vous devez tenir compte de sa durée de vie plus courte et de ses exigences de remplacement plus complexes.

En fin de compte, choisir le MoSi₂ est un investissement dans la stabilité, la répétabilité et l'efficacité opérationnelle à long terme du processus.

Tableau récapitulatif :

| Avantage | Description | Bénéfice pour le frittage |

|---|---|---|

| Couche de silice auto-réparatrice | Forme une barrière protectrice qui se répare elle-même, empêchant l'oxydation et la dégradation. | Assure une chaleur constante et propre pour des rendements plus élevés et une contamination réduite. |

| Capacité à haute température | Fonctionne en continu à 1700°C-1800°C, avec une surface d'élément jusqu'à 1900°C. | Idéal pour le frittage de matériaux à haute température comme la zircone et les céramiques techniques. |

| Résistance électrique stable | Changement minimal de résistance au fil du temps, simplifiant le contrôle de puissance. | Performance prévisible et maintenance plus facile avec le remplacement individuel des éléments. |

| Chauffage et cyclage rapides | La densité de puissance élevée permet des vitesses de chauffage rapides et résiste au cyclage thermique. | Réduit les temps de cycle et augmente la disponibilité du four pour des opérations efficaces. |

| Longue durée de vie | Surpasse les alternatives comme le SiC dans les environnements à haute température grâce à sa durabilité. | Réduit les coûts à long terme et la fréquence de maintenance, améliorant la fiabilité du processus. |

Améliorez votre processus de frittage avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants MoSi2 fiables et des systèmes de fours personnalisés, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une efficacité, une stabilité et une répétabilité améliorées pour les applications à haute température. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons optimiser vos opérations de frittage et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?