Dans les environnements industriels et de laboratoire à haute température, les éléments chauffants en disiliciure de molybdène (MoSi2) offrent un ensemble distinct d'avantages axés sur leur capacité à atteindre des températures extrêmes, leur longévité opérationnelle et leur stabilité électrique. Ils peuvent atteindre des températures de fonctionnement bien supérieures à celles des autres éléments métalliques, offrent la plus longue durée de vie inhérente de leur catégorie et maintiennent une résistance constante qui simplifie l'entretien du four et assure la répétabilité des processus.

L'avantage fondamental du MoSi2 n'est pas seulement sa capacité à devenir extrêmement chaud, mais sa couche protectrice auto-réparatrice unique. Ce mécanisme lui confère une stabilité et une durabilité inégalées dans les atmosphères oxydantes, ce qui en fait le choix le plus fiable et le plus rentable pour les processus continus exigeants à haute température.

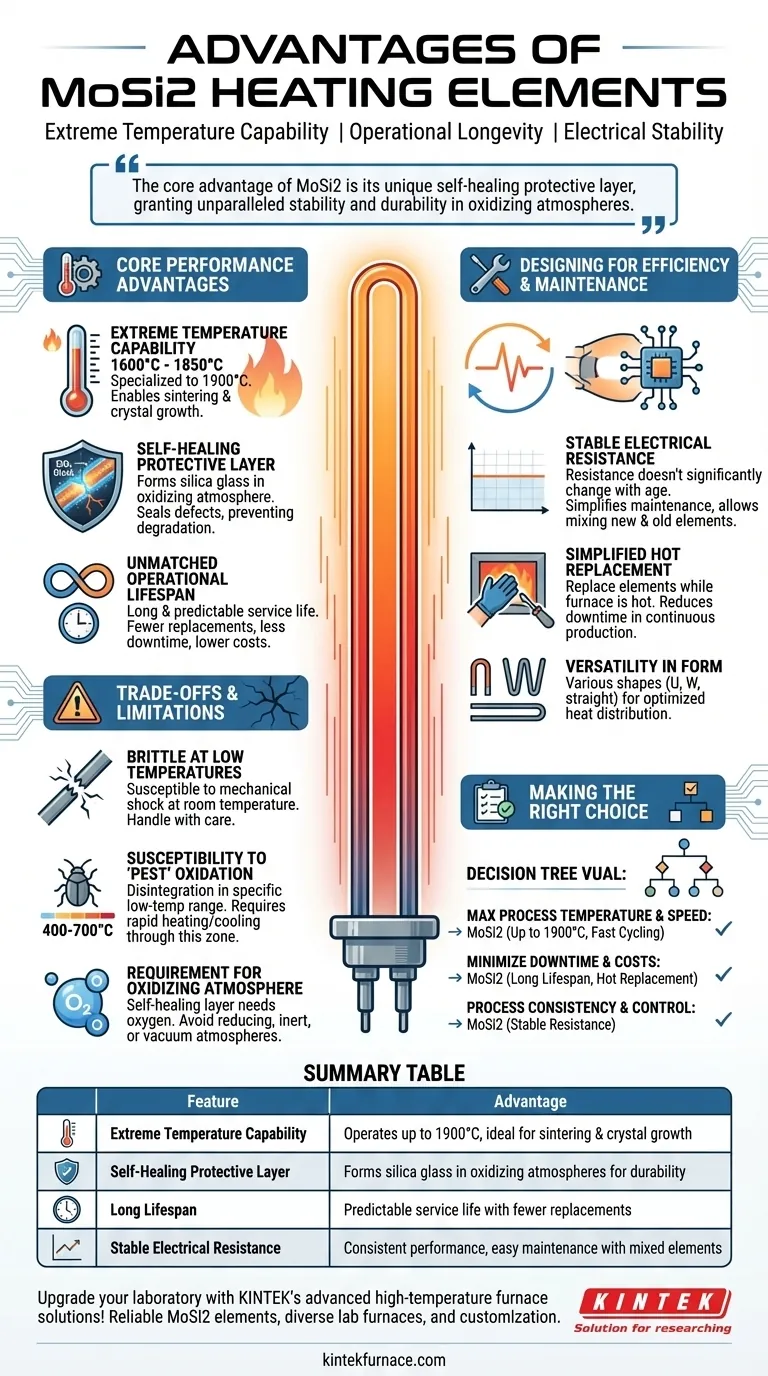

Analyse des principaux avantages de performance

Les propriétés des éléments en MoSi2 se traduisent directement par des performances et une fiabilité supérieures du four, en particulier par rapport à d'autres matériaux d'éléments chauffants courants comme le carbure de silicium (SiC) ou les alliages métalliques.

Capacité à atteindre des températures extrêmes

Les éléments en MoSi2 sont conçus pour les environnements thermiques les plus exigeants. Ils peuvent fonctionner en continu à des températures d'élément comprises entre 1600°C et 1850°C (2912°F - 3362°F), avec des variantes spécialisées atteignant jusqu'à 1900°C.

Cela permet des processus impossibles avec d'autres éléments électriques, tels que le frittage de céramiques avancées, la croissance de cristaux et la réalisation de traitements thermiques spécifiques pour métaux à haute température.

La couche protectrice auto-réparatrice

La caractéristique déterminante du MoSi2 est sa nature « auto-réparatrice » en atmosphère oxydante. Lorsque l'élément chauffe, il forme une fine couche de verre de silice (SiO2) non conductrice sur sa surface.

Si une fissure ou une écaille se développe sur cette couche, le matériau MoSi2 sous-jacent est exposé à l'oxygène. Cette exposition forme instantanément une nouvelle silice vitreuse, scellant efficacement le défaut et empêchant la dégradation de l'élément.

Durée de vie opérationnelle inégalée

Ce mécanisme d'auto-réparation est la principale raison de la longue durée de vie prévisible et exceptionnelle du MoSi2. Contrairement aux éléments qui se dégradent progressivement avec le temps, les éléments en MoSi2 maintiennent leur intégrité tant que la couche protectrice peut être régénérée.

Il en résulte moins de remplacements, moins de temps d'arrêt du four et des coûts à long terme réduits.

Chauffage rapide et cyclage thermique

Les éléments en MoSi2 peuvent supporter des charges de puissance très élevées, permettant des taux de chauffage rapides. De plus, ils ne sont pas sensibles aux dommages causés par un cyclage thermique rapide, ce qui les rend idéaux pour les processus par lots nécessitant des cycles fréquents de chauffage et de refroidissement.

Conception pour l'efficacité et la maintenance

Au-delà de la performance brute, les éléments en MoSi2 possèdent des caractéristiques clés qui simplifient la conception, le fonctionnement et la maintenance à long terme du four.

Résistance électrique stable

Un avantage opérationnel crucial est que la résistance électrique du MoSi2 ne change pas de manière significative avec l'âge. C'est un contraste frappant avec des matériaux comme le carbure de silicium, dont la résistance augmente au cours de leur durée de vie.

Cette stabilité signifie que vous pouvez connecter de nouveaux éléments de remplacement en série avec des éléments plus anciens sans provoquer de déséquilibre de puissance ni avoir besoin de remplacer l'ensemble, ce qui simplifie considérablement la maintenance.

Remplacement à chaud simplifié

En raison de leur conception robuste et de leurs propriétés stables, les éléments en MoSi2 peuvent souvent être remplacés pendant que le four est encore chaud. Cette capacité est un avantage significatif dans les environnements de production continue, car elle peut réduire le temps d'arrêt du four de plusieurs jours à quelques heures seulement.

Polyvalence de forme et d'application

Ces éléments sont fabriqués dans une grande variété de formes et de tailles, y compris des éléments en forme de U, en forme de W et droits. Cette flexibilité de conception permet d'optimiser la distribution de la chaleur dans n'importe quelle chambre de four.

Comprendre les compromis et les limites

Aucun matériau n'est parfait pour toutes les situations. Pour utiliser efficacement les éléments en MoSi2, il est essentiel de comprendre leurs contraintes opérationnelles spécifiques.

Fragilité à basse température

Comme de nombreux matériaux à base de céramique, le MoSi2 est fragile et sensible aux chocs mécaniques à température ambiante. Il faut veiller lors de l'installation et de la manipulation pour éviter les dommages dus aux chocs. Une fois à température de fonctionnement, leur résistance augmente considérablement.

Sensibilité à l'oxydation « pest »

Dans une plage de basse température spécifique d'environ 400 à 700°C, le MoSi2 peut subir une forme catastrophique d'oxydation connue sous le nom de « pesting » (désagrégation). Cela se produit si l'élément est maintenu dans cette plage de température pendant des périodes prolongées, provoquant sa désintégration. Les fours doivent être programmés pour chauffer et refroidir rapidement à travers cette zone.

Nécessité d'une atmosphère oxydante

La couche de silice auto-réparatrice ne peut se former qu'en présence d'oxygène. L'utilisation d'éléments en MoSi2 dans des atmosphères réductrices, inertes ou sous vide sans protection adéquate empêchera la formation de la couche ou la supprimera, entraînant une défaillance rapide de l'élément.

Faire le bon choix pour votre application

Pour choisir le bon élément chauffant, alignez ses propriétés sur votre objectif opérationnel principal.

- Si votre objectif principal est la température de processus maximale et la vitesse : Le plafond de température inégalé (jusqu'à 1900°C) et le cyclage thermique rapide du MoSi2 en font le choix définitif.

- Si votre objectif principal est de minimiser les temps d'arrêt et les coûts de maintenance : La durée de vie exceptionnelle du MoSi2 et la possibilité de mélanger des éléments neufs et anciens en série réduisent considérablement les charges opérationnelles à long terme.

- Si votre objectif principal est la cohérence et le contrôle du processus : La résistance électrique stable du MoSi2 garantit des performances thermiques prévisibles et répétables pendant toute la vie de l'élément.

En fin de compte, choisir le MoSi2 est un investissement dans la fiabilité et la performance à long terme pour les applications thermiques les plus exigeantes.

Tableau récapitulatif :

| Avantage | Caractéristiques clés |

|---|---|

| Capacité à atteindre des températures extrêmes | Fonctionne jusqu'à 1900°C, idéal pour le frittage et la croissance de cristaux |

| Couche protectrice auto-réparatrice | Forme du verre de silice en atmosphères oxydantes pour la durabilité |

| Longue durée de vie | Durée de vie prévisible avec moins de remplacements |

| Résistance électrique stable | Performance constante, maintenance facile avec des éléments mélangés |

| Chauffage et cyclage rapides | Charges de puissance élevées, gère les changements de température fréquents |

| Remplacement à chaud simplifié | Réduit les temps d'arrêt dans les processus continus |

Améliorez votre laboratoire avec les solutions de fours haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables comme le MoSi2, garantissant des températures extrêmes, une longue durée de vie et des performances stables. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de vos processus et réduire les coûts !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables