Fondamentalement, les principaux inconvénients du chauffage électrique sont son coût d'exploitation élevé par rapport aux combustibles fossiles et sa dépendance totale au réseau électrique. Bien que des méthodes spécifiques comme le chauffage par résistance indirecte et par induction soient fiables et sûres au point d'utilisation, elles ne sont pas à l'abri de ces défis économiques et infrastructurels fondamentaux.

Le compromis central du chauffage électrique est clair : vous gagnez en simplicité, en flexibilité d'installation et en sécurité sur site en échange de factures d'énergie potentiellement plus élevées et d'une vulnérabilité aux pannes de courant. Le coût réel et l'impact environnemental ne se situent pas au niveau du chauffage lui-même, mais plus en amont, à la centrale électrique et sur votre facture de services publics.

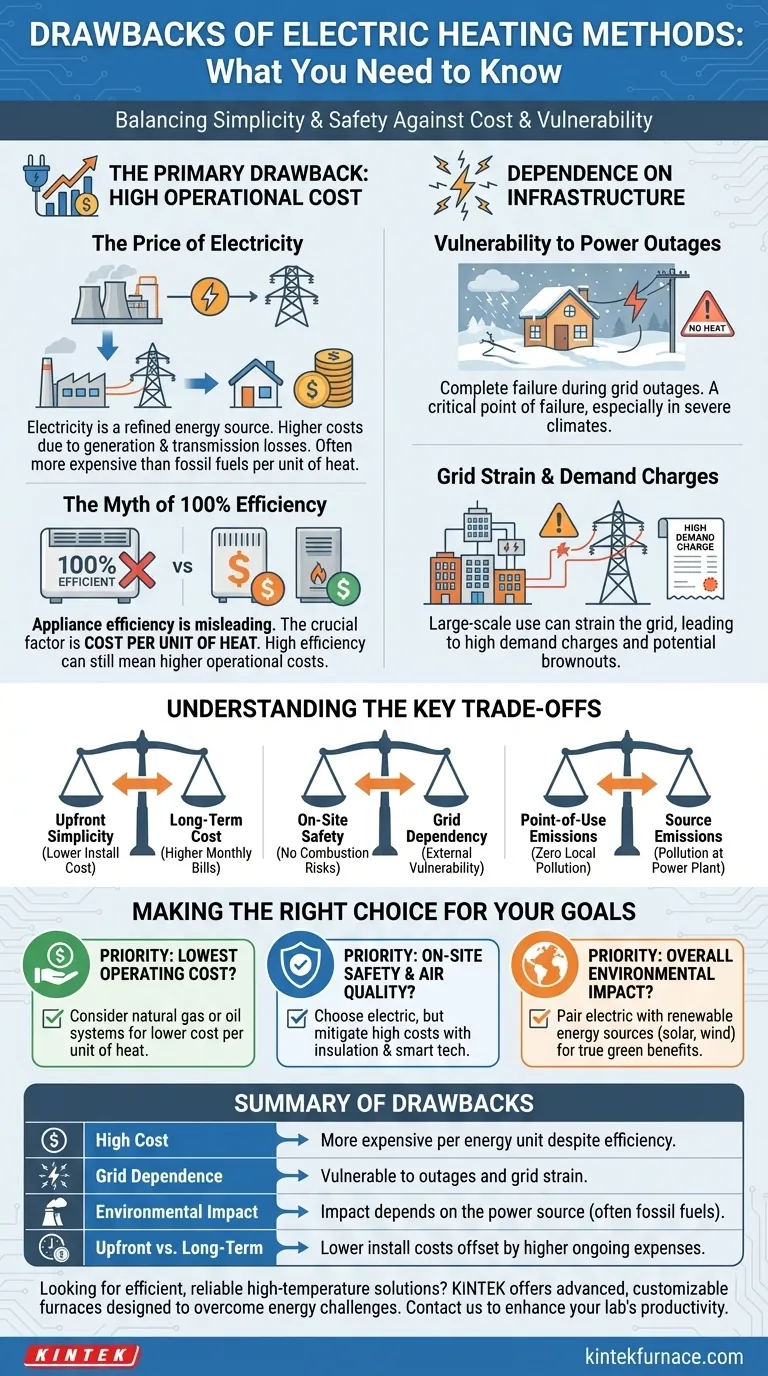

L'inconvénient principal : le coût d'exploitation

Pour la plupart des utilisateurs, l'inconvénient le plus important et le plus constant du chauffage électrique est le coût d'exploitation à long terme. Ce n'est pas une question d'efficacité, mais une question d'économie d'énergie fondamentale.

Le prix de l'électricité

L'électricité est une source d'énergie raffinée. Le processus de production (qu'il provienne du charbon, du gaz naturel, du nucléaire ou des énergies renouvelables) et sa transmission sur de longues distances impliquent des pertes d'énergie inhérentes et des coûts d'infrastructure.

Par conséquent, le prix par unité d'énergie (mesuré en kWh ou en BTU) de l'électricité est souvent nettement supérieur à celui des combustibles primaires comme le gaz naturel ou le mazout de chauffage.

Le mythe de l'efficacité de 100 %

Les radiateurs électriques à résistance sont souvent commercialisés comme étant « efficaces à 100 % » car ils convertissent presque toute l'énergie électrique entrante directement en chaleur. Bien que techniquement vrai au niveau de l'appareil, cette affirmation est trompeuse.

Le facteur crucial n'est pas l'efficacité de conversion, mais le coût par unité de chaleur produite. Un radiateur électrique efficace à 100 % peut facilement coûter plus cher à faire fonctionner qu'une chaudière à gaz efficace à 85 % si le prix de l'électricité est nettement supérieur au prix du gaz.

Dépendance à l'infrastructure

Les systèmes de chauffage électrique dépendent entièrement d'un réseau électrique stable et robuste. Cela introduit des risques qui ne sont pas présents avec les systèmes à base de carburant qui peuvent stocker de l'énergie sur place (comme les réservoirs de propane ou de mazout).

Le risque de pannes de courant

L'inconvénient le plus évident est la vulnérabilité aux pannes de courant. Pendant une tempête hivernale ou une panne de réseau, un système de chauffage entièrement électrique tombera complètement en panne, laissant la propriété sans sa principale source de chaleur.

Cela crée un point de défaillance critique, en particulier dans les climats aux hivers rigoureux où la perte de chaleur peut être un problème de sécurité.

Surcharge du réseau et frais de demande

Dans les environnements commerciaux et industriels, le chauffage électrique à grande échelle peut imposer une charge importante au réseau électrique. Cela peut entraîner des « frais de demande » élevés de la part des fournisseurs d'électricité, qui sont des frais basés sur la quantité maximale de puissance tirée à un moment donné.

Lors des vagues de froid, l'utilisation généralisée du chauffage électrique peut mettre à rude épreuve le réseau local, contribuant potentiellement à des baisses de tension ou à la nécessité de coûteuses mises à niveau d'infrastructure.

Comprendre les compromis

Choisir un système de chauffage électrique implique de mettre en balance son fonctionnement propre et simple par rapport à ses coûts et dépendances fondamentaux.

Simplicité initiale par rapport au coût à long terme

Les radiateurs électriques sont souvent plus simples et moins chers à installer que les systèmes de chaudières qui nécessitent des conduits, des conduites de carburant et une ventilation. Cependant, cet investissement initial plus faible est fréquemment compensé par des coûts d'exploitation mensuels plus élevés pendant la durée de vie du système.

Sécurité sur site par rapport à la dépendance au réseau

Le chauffage électrique élimine les risques sur site liés aux fuites de monoxyde de carbone ou à la combustion de carburant. Cela en fait une option intrinsèquement plus sûre à l'intérieur du bâtiment lui-même. Cette sécurité interne est échangée contre une dépendance externe à un réseau que vous ne contrôlez pas.

Émissions au point d'utilisation par rapport aux émissions à la source

Un radiateur électrique ne produit aucune émission locale, ce qui est un avantage majeur pour la qualité de l'air intérieur. Cependant, l'impact environnemental a simplement été transféré à la centrale électrique.

Si votre électricité est produite par la combustion de charbon ou de gaz naturel, votre chauffage électrique « propre » contribue toujours aux émissions de carbone, mais pas à l'intérieur de votre bâtiment. Les véritables références écologiques du chauffage électrique sont directement liées à la nature écologique de votre fournisseur d'électricité.

Faire le bon choix pour votre objectif

Pour sélectionner le système approprié, vous devez peser ces inconvénients par rapport à vos priorités spécifiques.

- Si votre objectif principal est le coût d'exploitation le plus bas possible : Explorez les systèmes de chauffage qui utilisent le gaz naturel ou, dans certaines régions, le mazout de chauffage, car ils offrent généralement un coût par unité de chaleur inférieur.

- Si votre objectif principal est la sécurité sur site et la qualité de l'air : Le chauffage électrique est un choix supérieur, mais vous devez prévoir d'atténuer les coûts élevés grâce à une excellente isolation, à des thermostats intelligents et potentiellement à des systèmes zonés plus petits.

- Si votre objectif principal est l'impact environnemental global : Le chauffage électrique n'est le bon choix que si vous pouvez l'associer à une source d'énergie renouvelable, telle que des panneaux solaires sur site ou un fournisseur de services publics qui produit de l'électricité à partir de l'éolien, du solaire ou de l'hydroélectricité.

En fin de compte, une décision éclairée nécessite de regarder au-delà de l'appareil lui-même pour comprendre l'ensemble du système économique et infrastructurel dans lequel il fonctionne.

Tableau récapitulatif :

| Inconvénient | Description |

|---|---|

| Coût d'exploitation élevé | L'électricité est souvent plus chère par unité d'énergie que les combustibles fossiles, ce qui entraîne des coûts à long terme plus élevés malgré une efficacité élevée. |

| Dépendance au réseau | La dépendance totale au réseau électrique augmente la vulnérabilité aux pannes de courant et à la surcharge du réseau, en particulier par mauvais temps. |

| Impact environnemental | Zéro émission locale, mais l'impact global dépend de la source d'énergie ; peut être élevé si l'électricité provient de combustibles fossiles. |

| Compromis entre l'installation initiale et le long terme | Des coûts d'installation plus faibles peuvent être compensés par des dépenses courantes plus élevées, nécessitant une planification financière minutieuse. |

Vous êtes confronté à des coûts de chauffage élevés ou à des systèmes peu fiables dans votre laboratoire ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours haute température avancées adaptées à vos besoins uniques. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, notre gamme de produits — y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est conçue pour l'efficacité et la fiabilité. Grâce à de solides capacités de personnalisation approfondie, nous assurons des performances précises pour surmonter les inconvénients tels que l'inefficacité énergétique et les temps d'arrêt. Améliorez la productivité de votre laboratoire et réduisez les problèmes opérationnels — contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent vous être bénéfiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique