En moyenne, un plateau de four de frittage dentaire en zircone standard peut accueillir environ 40 unités dentaires. Cette capacité permet un traitement par lots efficace dans un environnement de laboratoire dentaire typique. Cependant, le nombre d'unités n'est qu'une partie d'une équation beaucoup plus vaste qui détermine la véritable valeur d'un four et son impact sur votre flux de travail.

La considération centrale n'est pas simplement le nombre de dents qu'un four peut contenir, mais la rapidité et la précision avec lesquelles il peut les traiter. La combinaison de la capacité, de la vitesse et de la précision est ce qui définit véritablement l'efficacité et la rentabilité du processus de restauration d'un laboratoire dentaire moderne.

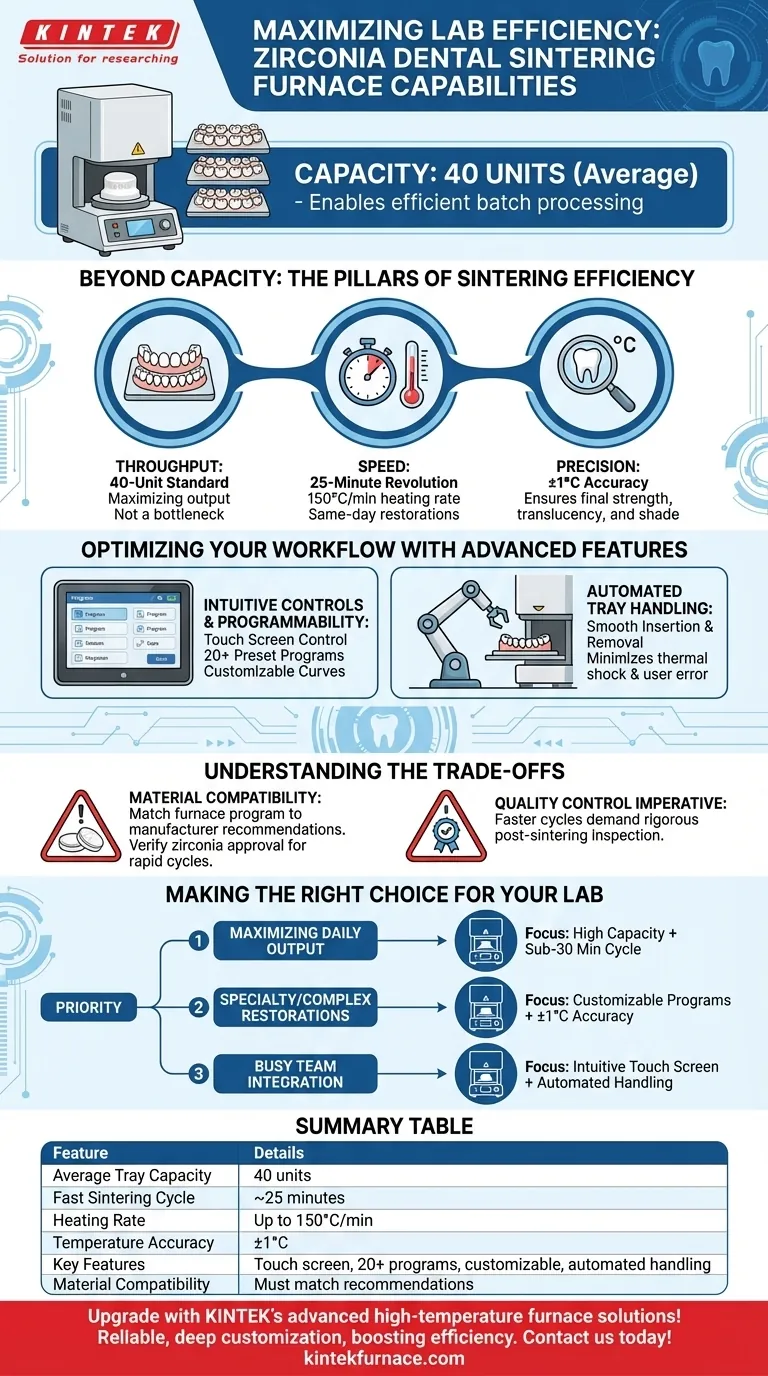

Au-delà de la capacité : Les piliers de l'efficacité du frittage

Bien que la capacité de 40 unités fournisse une base pour le débit, deux autres facteurs – la vitesse et la précision – sont essentiels pour évaluer la performance d'un four à zircone moderne.

Débit : La norme de 40 unités

Une capacité de 40 unités est une norme robuste pour la plupart des opérations de laboratoire dentaire. Elle permet le traitement de plusieurs cas simultanément, maximisant la production d'un seul cycle de frittage.

Cette taille de lot est conçue pour s'aligner sur la production quotidienne typique, garantissant que le four est un facilitateur, et non un goulot d'étranglement, dans votre flux de travail.

Vitesse : La révolution de 25 minutes

L'avancée la plus significative de ces dernières années est la réduction spectaculaire des temps de cycle. Les fours de frittage rapide modernes peuvent achever un cycle complet en seulement 25 minutes.

Cela est rendu possible par des vitesses de chauffage remarquables, certains modèles étant capables d'atteindre les températures cibles à 150°C par minute. Cette vitesse transforme le flux de travail, permettant des restaurations le jour même et un délai d'exécution rapide pour les cas urgents.

Précision : Le rôle essentiel d'une précision de ±1°C

La vitesse n'a pas de sens sans précision. La résistance finale, la translucidité et la teinte de la zircone dépendent fortement d'un profil de température de frittage exact.

Un four avec une précision de température de ±1°C garantit que les propriétés du matériau sont pleinement et constamment réalisées. Ce niveau de contrôle est non négociable pour produire des restaurations de haute qualité, prévisibles et éviter des refabrications coûteuses.

Optimiser votre flux de travail avec des fonctionnalités avancées

Les fours modernes ne sont pas de simples fours ; ce sont des instruments sophistiqués conçus pour améliorer la cohérence et réduire les erreurs de l'utilisateur.

Commandes intuitives et programmabilité

Des fonctionnalités telles qu'un écran tactile intuitif et 20 programmes de chauffage préréglés ou plus réduisent considérablement la courbe d'apprentissage pour les techniciens.

La capacité de créer et d'enregistrer des courbes de frittage personnalisables offre aux laboratoires la flexibilité de travailler avec une large gamme de matériaux en zircone de différents fabricants, chacun ayant ses propres exigences spécifiques.

Manipulation automatisée des plateaux

La manipulation automatisée des plateaux est une autre caractéristique clé qui stimule l'efficacité. Elle assure l'insertion et le retrait en douceur et en toute sécurité du plateau de frittage, minimisant le risque de choc thermique pour les restaurations ou d'erreur de l'opérateur.

Comprendre les compromis

Bien que les avantages du frittage rapide soient clairs, il est essentiel d'aborder cette technologie avec une compréhension complète de ses exigences.

La question de la compatibilité des matériaux

Tous les disques de zircone ne sont pas formulés pour les cycles de frittage ultra-rapides. L'utilisation d'un matériau non certifié pour un chauffage rapide peut compromettre l'intégrité structurelle et la qualité esthétique de la restauration finale.

Il est absolument essentiel de faire correspondre le programme de frittage du four avec les recommandations spécifiques du fabricant du matériau. Vérifiez toujours que la zircone choisie est approuvée pour le cycle que vous avez l'intention d'utiliser.

L'impératif du contrôle qualité

Des cycles plus rapides exigent un contrôle qualité tout aussi minutieux. Avec un délai d'exécution plus rapide, il devient encore plus important d'avoir un processus rigoureux pour l'inspection des restaurations après le frittage afin de s'assurer qu'elles répondent à toutes les normes cliniques et esthétiques.

Faire le bon choix pour votre laboratoire

Le choix du bon four dépend de l'équilibre des priorités spécifiques de votre laboratoire.

- Si votre objectif principal est de maximiser la production quotidienne : Donnez la priorité à un four qui combine la capacité de 40 unités avec un cycle de frittage vérifié de moins de 30 minutes pour atteindre le débit le plus élevé.

- Si votre objectif principal est les restaurations spécialisées ou complexes : Concentrez-vous sur les fours avec des programmes de chauffage hautement personnalisables et une précision avérée de ±1°C pour assurer une intégrité matérielle absolue.

- Si votre objectif principal est d'intégrer un four dans une équipe occupée : Recherchez des modèles avec des écrans tactiles intuitifs, de nombreux programmes préréglés et une manipulation automatisée pour minimiser la formation et les erreurs de l'utilisateur.

En comprenant l'interaction entre la capacité, la vitesse et la précision, vous pouvez sélectionner un four qui non seulement répond à vos besoins, mais élève également les capacités de votre laboratoire.

Tableau récapitulatif :

| Caractéristique | Détails |

|---|---|

| Capacité moyenne du plateau | 40 unités dentaires |

| Temps de cycle de frittage rapide | Aussi peu que 25 minutes |

| Vitesse de chauffage | Jusqu'à 150°C par minute |

| Précision de la température | ±1°C |

| Fonctionnalités clés | Commandes à écran tactile, plus de 20 programmes préréglés, courbes de frittage personnalisables, manipulation automatisée des plateaux |

| Compatibilité des matériaux | Nécessite de faire correspondre les disques de zircone avec les recommandations du fabricant |

Améliorez votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de frittage fiables, notamment des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, stimulant l'efficacité et la rentabilité. Contactez-nous dès aujourd'hui pour découvrir comment nos solutions sur mesure peuvent améliorer votre processus de restauration !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Fours de frittage par étincelage et plasma SPS

Les gens demandent aussi

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision