À la base, un four rotatif incliné à tube est utilisé dans l'activation du carbone pour transformer des matières premières riches en carbone en un produit final hautement poreux grâce à un contrôle thermique et mécanique précis. Il y parvient en faisant culbuter le matériau à l'intérieur d'un tube chauffé et rotatif, garantissant que chaque particule est carbonisée uniformément, puis activée dans une atmosphère contrôlée. La fonction d'inclinaison permet d'ajuster finement le temps de séjour du matériau dans le four, offrant aux ingénieurs un contrôle exact sur les propriétés du produit final.

L'efficacité du four provient de sa combinaison unique de trois actions critiques : rotation continue pour un chauffage uniforme, inclinaison réglable pour contrôler la durée du processus et environnement scellé pour une gestion précise de l'atmosphère. Cette synergie garantit la création d'un charbon actif de haute qualité avec une vaste surface interne, ce qui est la clé de ses puissantes capacités d'adsorption.

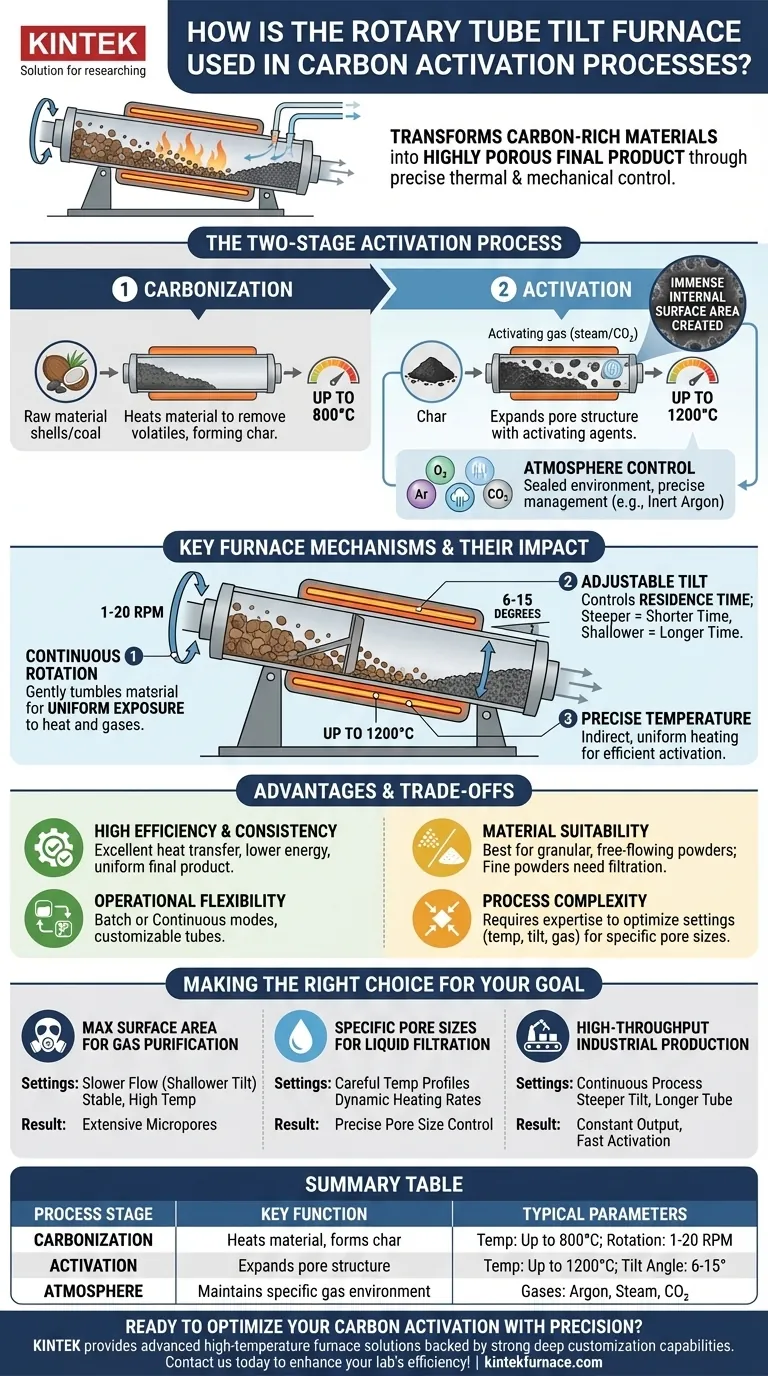

Le Processus d'Activation en Deux Étapes

La transformation d'une matière première comme la noix de coco ou le charbon en charbon actif n'est pas une seule étape. Il s'agit d'un processus thermique en deux étapes soigneusement orchestré, et le four est conçu pour gérer les deux étapes avec précision.

Étape 1 : Carbonisation

Premièrement, la matière première est chauffée dans le tube rotatif pour éliminer l'eau et autres composés volatils. Ce processus initial, connu sous le nom de carbonisation, laisse derrière lui un solide poreux riche en carbone appelé « charbon ». La rotation lente du four garantit que chaque particule est chauffée uniformément, empêchant les points chauds et produisant un charbon homogène.

Étape 2 : Activation

Ensuite, le charbon est chauffé à une température plus élevée, souvent jusqu'à 800 °C, en présence d'un agent activant. C'est l'étape d'activation, où la structure poreuse interne est considérablement dilatée. Ce processus sculpte un réseau de pores microscopiques, créant l'immense surface interne qui confère au charbon actif son pouvoir adsorbant.

Le Rôle Critique du Contrôle de l'Atmosphère

La capacité du four à maintenir une atmosphère contrôlée est essentielle. Les références citent une atmosphère d'argon, qui est un gaz inerte utilisé pour l'activation physique, empêchant le carbone de brûler (d'être oxydé). Les capacités de purge de gaz et de vide du four permettent aux opérateurs d'introduire des gaz activants spécifiques (comme la vapeur ou le dioxyde de carbone dans d'autres processus) et d'éliminer les sous-produits, influençant directement la structure poreuse finale.

Mécanismes Clés du Four et Leur Impact

Les caractéristiques de conception uniques du four rotatif incliné à tube sont ce qui permet un contrôle aussi précis du processus d'activation. Chaque mécanisme sert un objectif distinct et vital.

Rotation Continue pour une Exposition Uniforme

La rotation lente du tube, généralement comprise entre 1 et 20 tr/min, fait culbuter doucement le matériau. Ce mélange constant et délicat garantit que chaque particule reçoit une exposition uniforme à la fois à la chaleur provenant des parois du four et aux gaz activants présents dans l'atmosphère. C'est le principal mécanisme pour obtenir un produit final cohérent et de haute qualité.

Angle d'Inclinaison pour le Contrôle du Flux de Matériau

La capacité d'incliner le four, généralement entre 6 et 15 degrés, est un outil puissant pour le contrôle des processus. L'angle d'inclinaison dicte la vitesse à laquelle le matériau traverse le tube, contrôlant ainsi son temps de séjour dans la zone chaude. Un angle plus prononcé entraîne un temps de séjour plus court pour une production continue, tandis qu'un angle moins prononcé l'augmente, permettant une activation plus profonde.

Température et Mélange Précis

Le four peut atteindre des températures allant jusqu'à 1200 °C, fournissant plus qu'assez d'énergie thermique pour l'activation. Plus important encore, cette chaleur est appliquée indirectement et uniformément. Pour aider à cela, des barres racleuses internes peuvent être installées à l'intérieur du tube pour empêcher le matériau de coller aux parois et pour assurer qu'il est constamment replié et mélangé.

Comprendre les Avantages et les Compromis

Bien que très efficace, il est important de considérer le four rotatif incliné à tube comme un outil spécialisé doté d'un ensemble spécifique de forces et de considérations opérationnelles.

Avantage : Haute Efficacité et Constance

La combinaison du chauffage indirect et du culbutage constant du matériau entraîne une excellente efficacité de transfert de chaleur et une consommation d'énergie considérablement réduite par rapport aux fours statiques. L'avantage principal reste la production d'un lot de produit final exceptionnellement uniforme et constant, lot après lot.

Avantage : Flexibilité Opérationnelle

Ces fours peuvent fonctionner en mode discontinu (batch) (pour des quantités plus petites et de développement) ou en mode continu (pour une production à grande échelle). La possibilité de changer les matériaux des tubes (par exemple, le quartz pour la pureté, l'alumine pour les hautes températures) et de personnaliser la longueur du four ajoute une autre couche d'adaptabilité pour différents matériaux bruts et objectifs de processus.

Considération : Adéquation du Matériau

Cette conception excelle avec les poudres granulaires et fluides ainsi qu'avec les petites particules. Les poudres extrêmement fines peuvent être entraînées dans le flux des gaz d'échappement, nécessitant des systèmes de filtration. Les gros morceaux de matériau irréguliers peuvent ne pas culbuter efficacement, entraînant un traitement non uniforme.

Considération : Complexité du Processus

Ce n'est pas un appareil simple à « régler et oublier ». L'optimisation du produit final nécessite une compréhension sophistiquée de la manière dont la température, la vitesse de rotation, l'angle d'inclinaison, la composition du gaz et le débit interagissent. Atteindre des tailles de pores spécifiques ou des objectifs de surface nécessite un développement de processus et une expertise importants.

Faire le Bon Choix pour Votre Objectif

Les réglages du four doivent être ajustés pour concevoir les propriétés spécifiques requises pour l'application prévue du charbon actif.

- Si votre objectif principal est de maximiser la surface pour la purification des gaz : Vous utiliserez probablement un débit de matériau plus lent (inclinaison moins prononcée) et une température d'activation stable et élevée pour permettre le développement étendu des micropores.

- Si votre objectif principal est de créer des tailles de pores spécifiques pour la filtration des liquides : Vous devrez contrôler soigneusement les profils de température de carbonisation et d'activation, en utilisant les commandes dynamiques du four pour gérer précisément les vitesses de chauffage et le temps de séjour.

- Si votre objectif principal est la production industrielle à haut débit : Vous optimiserez pour un processus continu, utilisant probablement un angle d'inclinaison plus prononcé et un tube de four plus long pour atteindre le temps d'activation requis tout en maintenant un rendement constant.

Maîtriser l'interaction de ces variables vous permet de concevoir un charbon actif avec des caractéristiques de performance adaptées à vos besoins exacts.

Tableau Récapitulatif :

| Étape du Processus | Fonction Clé | Paramètres Typiques |

|---|---|---|

| Carbonisation | Chauffe le matériau pour éliminer les volatils, formant du charbon | Température : Jusqu'à 800°C ; Rotation : 1-20 tr/min |

| Activation | Dilate la structure poreuse avec des agents activants | Température : Jusqu'à 1200°C ; Angle d'inclinaison : 6-15° |

| Contrôle de l'Atmosphère | Maintient des environnements gazeux inertes ou spécifiques | Gaz courants : Argon, vapeur, CO₂ |

Prêt à optimiser votre activation de carbone avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs inclinés à tube. Notre gamme de produits — comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD — est soutenue par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages d'un four à tube rotatif ? Obtenez une uniformité et une efficacité supérieures dans le traitement des matériaux

- Qu'est-ce qui rend les fours tubulaires rotatifs conviviaux ? Obtenez une uniformité et une efficacité de processus supérieures

- Comment les fours à tubes rotatifs améliorent-ils l'efficacité du traitement des matériaux ? Augmenter le débit et la qualité

- Quel est le rôle des fours tubulaires rotatifs dans le secteur de l'énergie ? Améliorer l'efficacité dans le traitement de la biomasse et des matériaux de batterie

- Quelles fonctionnalités optionnelles améliorent les capacités de traitement des fours tubulaires rotatifs ? Augmentez l'efficacité grâce à des personnalisations avancées