Le contrôle de l'atmosphère dans un four à tube sous vide est un processus précis en deux étapes. Il est réalisé en évacuant d'abord les gaz ambiants indésirables tels que l'oxygène à l'aide d'une pompe à vide, puis, si nécessaire, en introduisant un gaz ou un mélange gazeux spécifique et contrôlé par des entrées dédiées. Cette double capacité permet de créer des environnements allant d'un vide quasi parfait à une atmosphère de gaz inerte ou réactif de haute pureté.

La clé d'un contrôle atmosphérique efficace n'est pas simplement de remplir le tube avec un nouveau gaz. Il s'agit d'abord d'éliminer systématiquement l'atmosphère existante et indésirable — un processus appelé purge — pour garantir que l'environnement final à l'intérieur du four soit aussi pur que votre expérience l'exige.

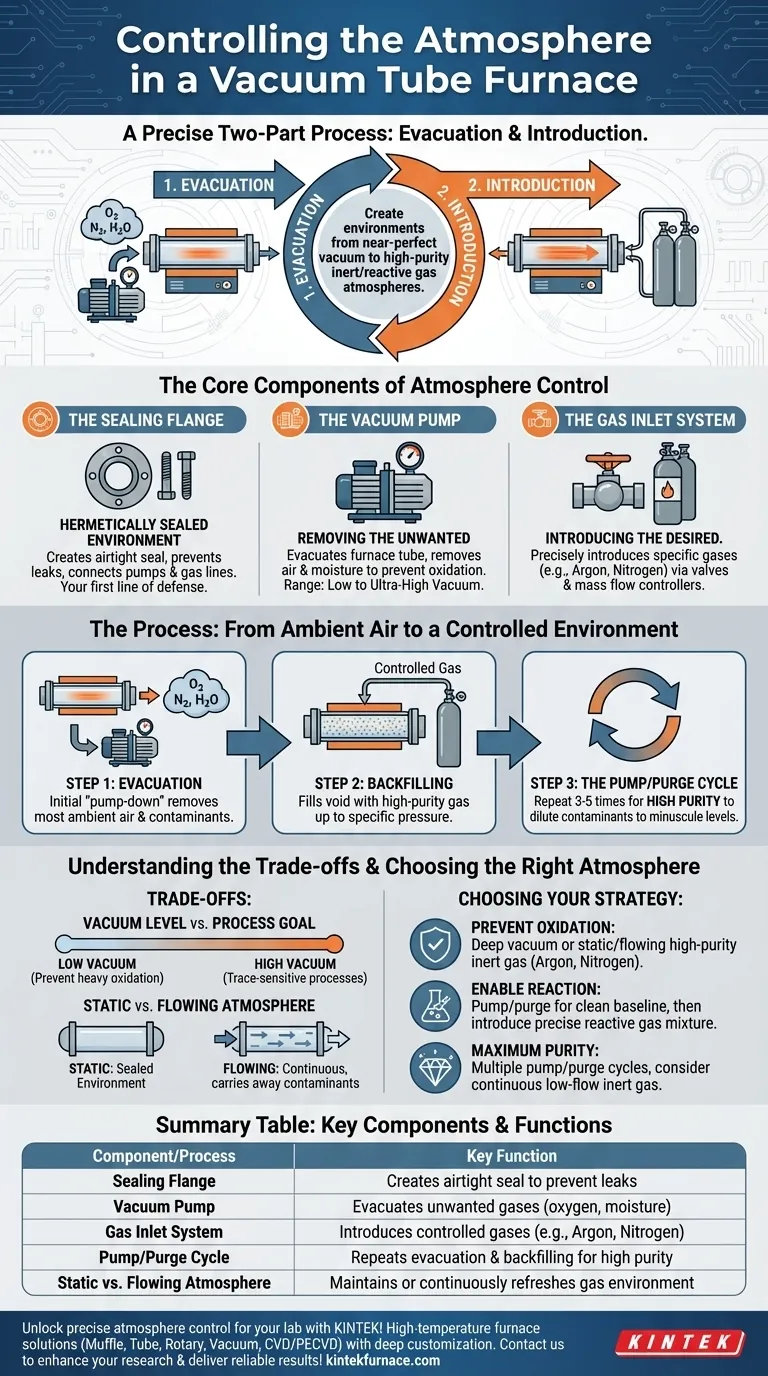

Les composants essentiels du contrôle de l'atmosphère

L'obtention d'une atmosphère contrôlée dépend de trois systèmes matériels critiques fonctionnant à l'unisson. Chacun joue un rôle distinct dans l'étanchéité de la chambre, l'élimination des gaz et l'introduction de nouveaux gaz.

La bride d'étanchéité : Votre première ligne de défense

L'ensemble du processus commence par un environnement hermétiquement scellé. Ceci est réalisé à l'aide de brides d'étanchéité en acier inoxydable, qui se serrent aux extrémités du tube du four.

Ces brides sont conçues avec précision pour créer un joint étanche à l'air, empêchant l'air ambiant de fuir dans le tube pendant le fonctionnement. Elles sont également équipées des orifices nécessaires pour les pompes à vide et les conduites de gaz.

La pompe à vide : Éliminer ce qui est indésirable

La pompe à vide est le cœur du contrôle de l'atmosphère. Son rôle est d'évacuer le tube du four, en éliminant l'air et l'humidité présents au départ.

Cette étape est essentielle pour prévenir les réactions chimiques indésirables, principalement l'oxydation, qui peut compromettre ou détruire les échantillons à haute température. Le niveau de vide peut aller de faible à ultra-élevé, selon le système de pompe et les exigences du processus.

Le système d'entrée de gaz : Introduire ce qui est souhaité

Une fois qu'un vide suffisant est atteint, une nouvelle atmosphère peut être introduite. Ceci se fait par un orifice d'entrée de gaz sur la bride, qui est connecté à un ou plusieurs cylindres de gaz.

Un système de vannes et souvent un contrôleur de débit massique permettent l'introduction précise d'un gaz spécifique, tel que l'Argon ou l'Azote pour une atmosphère inerte, ou un gaz réactif spécifique pour des procédés comme le dépôt chimique en phase vapeur.

Le processus : De l'air ambiant à un environnement contrôlé

La procédure d'établissement de l'atmosphère correcte est tout aussi importante que le matériel. Suivre une séquence délibérée garantit le plus haut niveau de pureté.

Étape 1 : Évacuation (Création du vide)

La première étape consiste toujours à faire fonctionner la pompe à vide pour éliminer l'air ambiant du tube scellé. Ce "pompage initial" élimine la grande majorité de l'oxygène, de l'azote et de la vapeur d'eau.

Étape 2 : Remise en pression avec un gaz contrôlé

Après l'évacuation, le tube est rempli à nouveau avec le gaz de haute pureté souhaité jusqu'à une pression spécifique, qui peut être égale ou légèrement supérieure à la pression atmosphérique. Ceci remplit le vide laissé par l'air évacué avec le gaz contrôlé.

Étape 3 : Le cycle de pompe/purge pour une haute pureté

Pour des résultats optimaux, le simple fait d'évacuer et de remettre en pression une seule fois n'est souvent pas suffisant. Pour obtenir une atmosphère véritablement pure, le processus doit être répété.

En évacuant la chambre, en la remplissant à nouveau de gaz inerte, puis en l'évacuant à nouveau, vous diluez les contaminants restants à des niveaux infimes. La répétition de ce cycle de pompe/purge trois à cinq fois est une bonne pratique courante pour les applications à haute sensibilité.

Comprendre les compromis

Un contrôle atmosphérique efficace nécessite de comprendre les limites et les choix impliqués dans le processus.

Niveau de vide par rapport à l'objectif du processus

Tous les processus ne nécessitent pas un vide ultra-élevé. Un vide faible peut suffire simplement à prévenir une forte oxydation. Cependant, les processus sensibles aux traces d'oxygène ou d'humidité exigeront un vide poussé et des cycles de purge rigoureux.

Atmosphère statique par rapport à atmosphère à flux

Vous pouvez faire fonctionner le four avec une atmosphère statique, où le tube est rempli de gaz et scellé. Alternativement, vous pouvez utiliser une atmosphère à flux, où un petit flux continu de gaz pénètre par une extrémité du tube et sort par l'autre.

Une atmosphère à flux est supérieure pour emporter les contaminants dégazés de l'échantillon ou des parois du four pendant le chauffage, assurant un environnement constamment pur tout au long du processus.

Interaction avec la température et le refroidissement

L'atmosphère n'est pas isolée du cycle thermique. Certains processus utilisent le gaz inerte non seulement pour la protection, mais aussi comme milieu pour le refroidissement forcé. En introduisant un flux de gaz inerte froid après la phase de chauffage, l'échantillon peut être refroidi beaucoup plus rapidement qu'il ne le serait sous vide.

Choisir l'atmosphère adéquate pour votre processus

Votre objectif expérimental dicte votre stratégie atmosphérique. Utilisez ces directives pour faire le bon choix pour votre application.

- Si votre objectif principal est de prévenir l'oxydation : Un vide profond ou une atmosphère statique/à flux de gaz inerte de haute pureté comme l'Argon ou l'Azote est l'approche correcte.

- Si votre objectif principal est de permettre une réaction spécifique : Effectuez d'abord plusieurs cycles de pompe/purge avec un gaz inerte pour créer une base propre, puis introduisez votre mélange gazeux réactif précis.

- Si votre objectif principal est d'atteindre une pureté maximale : Employez toujours plusieurs cycles de pompe/purge avant de commencer votre traitement thermique, et envisagez d'utiliser un faible flux continu de gaz inerte pendant tout le processus.

Maîtriser le contrôle de l'atmosphère de votre four est la clé pour obtenir des résultats reproductibles et de haute qualité.

Tableau récapitulatif :

| Composant/Processus | Fonction clé |

|---|---|

| Bride d'étanchéité | Crée un joint étanche pour prévenir les fuites |

| Pompe à vide | Évacue les gaz indésirables comme l'oxygène et l'humidité |

| Système d'entrée de gaz | Introduit des gaz contrôlés (ex : Argon, Azote) |

| Cycle de pompe/purge | Répète l'évacuation et le remplissage pour une haute pureté |

| Atmosphère statique vs à flux | Maintient ou renouvelle continuellement l'environnement gazeux |

Débloquez un contrôle atmosphérique précis pour votre laboratoire avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours à haute température avancées telles que les fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre recherche et fournir des résultats fiables !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %