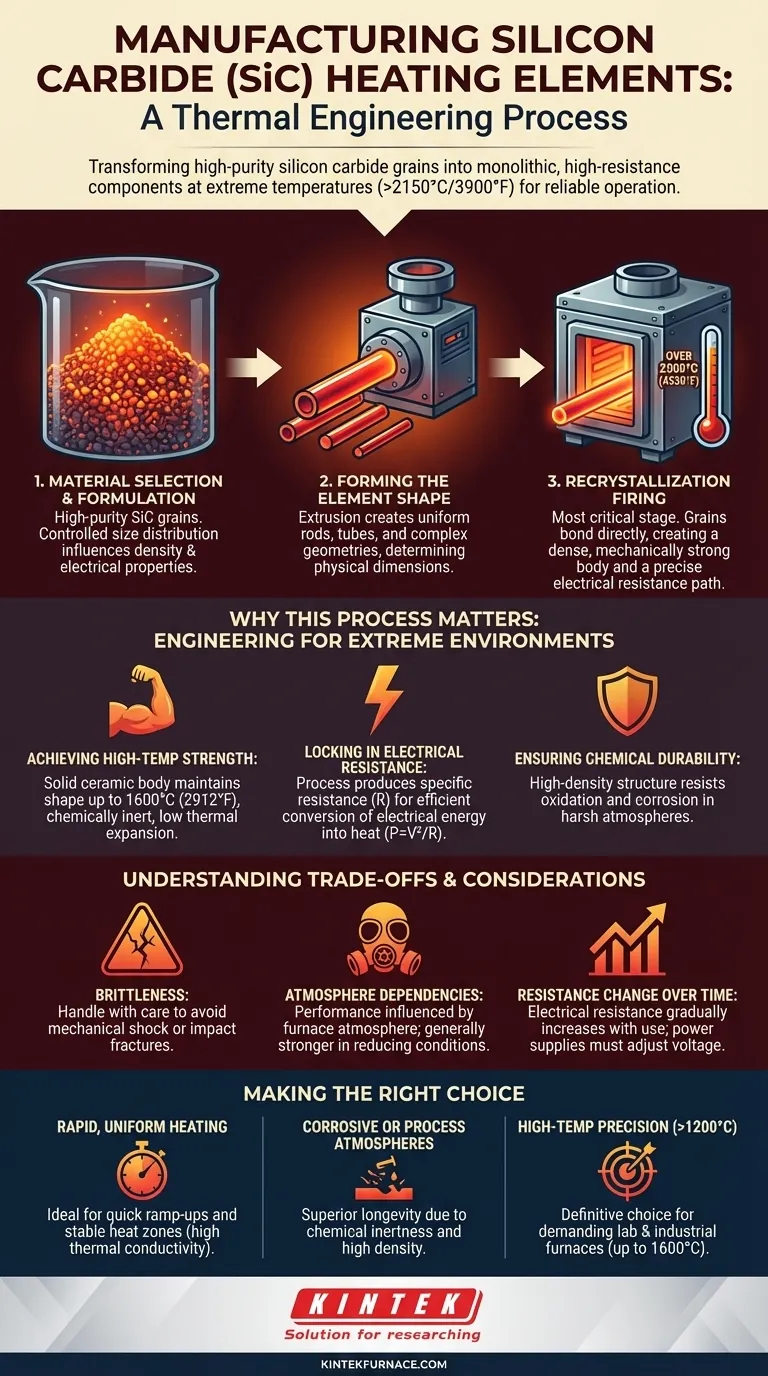

Un élément chauffant en carbure de silicium (SiC) est fabriqué en formant des grains de carbure de silicium de haute pureté dans une forme désirée, puis en les fusionnant à des températures extrêmes. Ce processus, connu sous le nom de recristallisation, se produit à plus de 2150°C (3900°F) et crée un composant céramique dense et solide. Le contrôle précis de ce processus de cuisson est essentiel, car il fixe la résistance électrique finale de l'élément et sa force exceptionnelle à haute température.

La fabrication d'un élément en SiC n'est pas seulement une fabrication ; c'est un processus d'ingénierie thermique. Il transforme des grains lâches en une structure monolithique spécifiquement conçue pour combiner une résistance électrique élevée avec une intégrité structurelle exceptionnelle pour un fonctionnement fiable dans des chaleurs extrêmes.

Le plan de fabrication : De la poudre à la puissance

La création d'un élément chauffant en SiC est un processus en plusieurs étapes où chaque étape contribue aux caractéristiques de performance finales du composant.

Étape 1 : Sélection et formulation des matériaux

Le processus commence par des grains de carbure de silicium de haute pureté. La distribution granulométrique de ces grains est méticuleusement contrôlée, car cela influence directement la densité et les propriétés électriques de l'élément recristallisé final.

Étape 2 : Formation de la forme de l'élément

Ce matériau SiC brut est ensuite formé dans sa forme prévue. L'extrusion est une méthode courante utilisée pour créer des tiges, des tubes uniformes ou des géométries complexes comme des éléments en U ou en spirale. Cette étape détermine les dimensions physiques de l'élément.

Étape 3 : Cuisson par recristallisation

C'est l'étape la plus critique. L'élément "vert" formé est chauffé dans un four à des températures pouvant dépasser 2500°C (4530°F). À cette chaleur, les grains individuels de SiC se lient directement les uns aux autres, formant des connexions solides et uniformes et éliminant les vides. Ce processus crée un corps dense et mécaniquement solide avec un chemin de résistance électrique précisément défini.

Pourquoi ce processus est important : L'ingénierie pour les environnements extrêmes

La méthode de fabrication est directement responsable des propriétés uniques qui font du SiC un matériau de premier choix pour le chauffage à haute température.

Atteindre une résistance à haute température

La recristallisation crée un corps céramique solide qui est chimiquement inerte et conserve sa forme à des températures de fonctionnement allant jusqu'à 1600°C (2912°F). Contrairement aux métaux qui ramollissent ou fondent, la faible dilatation thermique et la structure à grains liés du SiC offrent une stabilité exceptionnelle.

Verrouillage de la résistance électrique

Un élément chauffant fonctionne en convertissant l'énergie électrique en chaleur (P=V²/R). Le processus de fabrication est conçu pour produire une résistance électrique spécifique (R) au sein de l'élément. Lorsque le courant le traverse, la résistance provoque le chauffage efficace de l'élément et le rayonnement d'énergie thermique.

Assurer la durabilité chimique

La structure haute densité créée pendant la cuisson rend l'élément très résistant à l'oxydation et à la corrosion. Cette stabilité chimique, même face aux acides, assure une longue durée de vie dans des atmosphères industrielles ou de laboratoire difficiles.

Comprendre les compromis et les considérations

Bien que puissants, les éléments en SiC ont des caractéristiques spécifiques enracinées dans leur nature céramique qui doivent être comprises pour une application correcte.

Fragilité et manipulation

Comme la plupart des céramiques, le SiC est solide sous charge thermique mais peut être cassant. Il doit être manipulé avec soin pour éviter les chocs mécaniques ou les impacts, qui peuvent provoquer des fractures.

Dépendances atmosphériques

Les performances et la longévité d'un élément en SiC peuvent être influencées par l'atmosphère du four. Bien que robuste, certaines conditions peuvent affecter sa durée de vie opérationnelle, et il est noté qu'il est plus résistant dans les atmosphères réductrices que d'autres matériaux comme le disiliciure de molybdène (MoSi2).

Changement de résistance au fil du temps

Une caractéristique opérationnelle clé des éléments en SiC est que leur résistance électrique augmente progressivement avec l'utilisation au cours de leur durée de vie. Les systèmes d'alimentation électrique pour les fours en SiC doivent être conçus pour s'adapter à ce changement en ajustant la tension pour maintenir une puissance de sortie constante.

Faire le bon choix pour votre application

Le choix d'un élément en SiC dépend de l'adéquation de ses propriétés fabriquées à vos objectifs opérationnels spécifiques.

- Si votre objectif principal est un chauffage rapide et uniforme : La conductivité thermique élevée et l'émissivité conçues lors de la fabrication rendent le SiC idéal pour les fours nécessitant des montées en température rapides et des zones de chaleur stables.

- Si votre objectif principal est de fonctionner dans des atmosphères corrosives ou de processus : La nature chimiquement inerte et la haute densité obtenues par recristallisation offrent une longévité supérieure là où les éléments métalliques se dégraderaient rapidement.

- Si votre objectif principal est la précision à haute température (au-dessus de 1200°C) : La stabilité structurelle du SiC et sa capacité à générer des températures allant jusqu'à 1600°C en font le choix définitif pour les fours de laboratoire exigeants et les processus industriels.

En comprenant comment un élément en carbure de silicium est fabriqué, vous pouvez mieux tirer parti de sa combinaison unique de propriétés électriques et thermiques pour vos applications les plus exigeantes.

Tableau récapitulatif :

| Étape de fabrication | Détails clés | Impact sur les propriétés de l'élément |

|---|---|---|

| Sélection des matériaux | Grains de SiC de haute pureté avec taille contrôlée | Influence la densité et la résistance électrique |

| Formation | Extrusion en formes comme des tiges ou des tubes | Détermine les dimensions physiques et la géométrie |

| Cuisson par recristallisation | Chauffage au-dessus de 2150°C pour fusionner les grains | Crée une structure dense, fixe la résistance et la force |

| Propriétés finales | Stabilité à haute température, inertie chimique | Assure la fiabilité dans les environnements extrêmes |

Besoin d'une solution fiable à haute température pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un ajustement précis à vos besoins expérimentaux uniques, offrant des performances et une durabilité supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en carbure de silicium et d'autres solutions peuvent améliorer vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection