Essentiellement, le brasage sous vide empêche l'oxydation en éliminant physiquement l'oxygène nécessaire à la formation des oxydes. En effectuant le processus de chauffage à l'intérieur d'un four sous vide, l'atmosphère est évacuée, créant un environnement où les métaux de base et l'alliage d'apport peuvent être chauffés à des températures de brasage sans réagir avec l'oxygène, garantissant un joint chimiquement pur et exceptionnellement solide.

L'avantage fondamental du brasage sous vide n'est pas seulement de gérer la contamination, mais d'éliminer sa cause profonde. En supprimant l'atmosphère réactive, il crée des surfaces métalliques immaculées impossibles à obtenir avec les méthodes traditionnelles à base de flux.

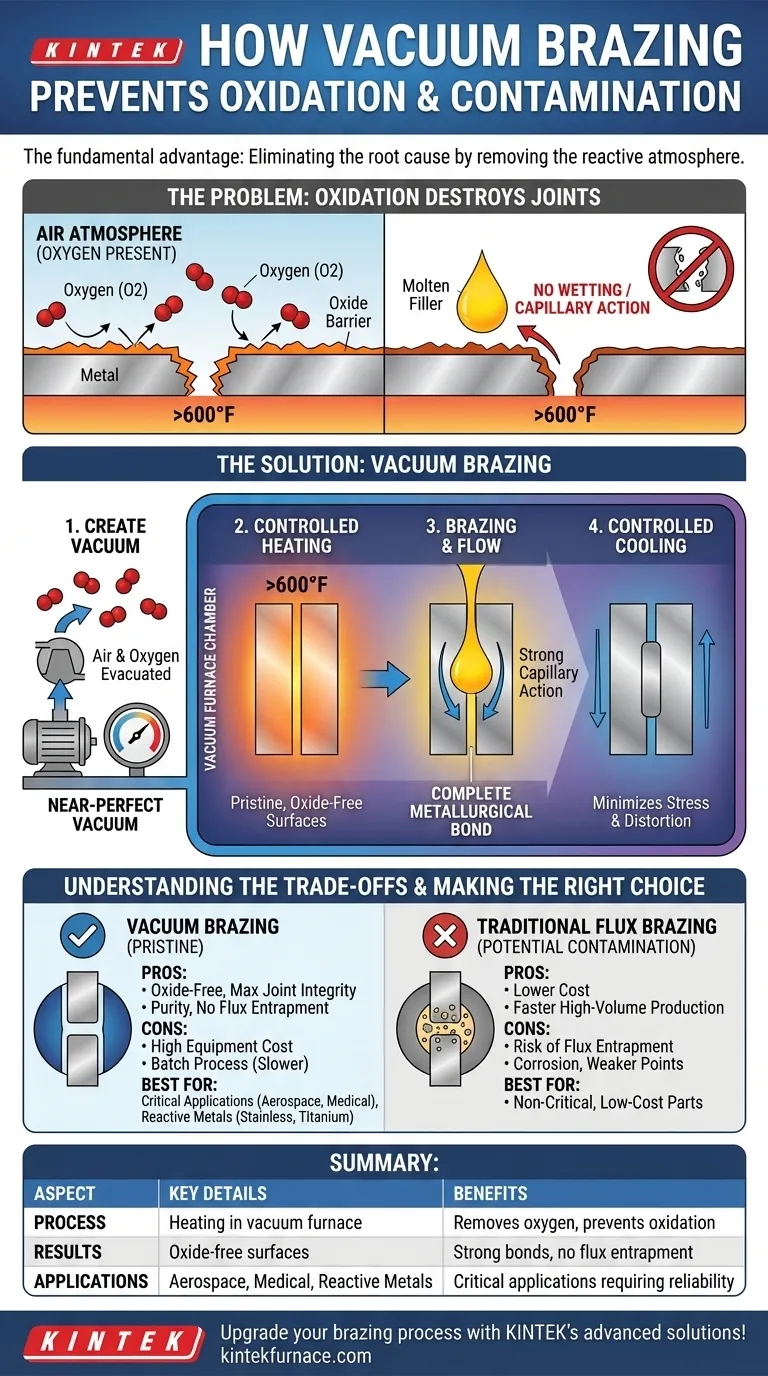

Le problème : pourquoi l'oxydation détruit un joint brasé

Pour comprendre la valeur du vide, il faut d'abord comprendre l'ennemi : l'oxydation. À des températures élevées, la plupart des métaux réagissent rapidement avec l'oxygène de l'air pour former une fine couche fragile d'oxyde métallique à leur surface.

Les oxydes comme barrière

Cette couche d'oxyde agit comme une barrière physique. Elle empêche le métal d'apport de brasage fondu d'entrer en contact direct avec le métal de base pur en dessous.

Un brasage correct repose sur un phénomène appelé action capillaire, où le métal d'apport fondu est aspiré dans l'espace étroit entre les pièces. Si une couche d'oxyde est présente, elle perturbe l'action de "mouillage", empêchant le métal d'apport de s'écouler et de se lier correctement.

Le résultat de l'oxydation

Il en résulte un joint faible et peu fiable avec des vides et des interstices. Le métal d'apport peut s'agglomérer à la surface ou ne pas pénétrer le joint, entraînant une défaillance immédiate de la pièce sous contrainte.

Comment le brasage sous vide élimine la menace

Le brasage sous vide s'attaque à ce problème en modifiant entièrement l'environnement. Le processus repose sur une chambre scellée spécialisée appelée four sous vide.

Étape 1 : Création du vide

Avant tout chauffage, un puissant système de pompes à vide élimine l'air – et surtout, l'oxygène – de la chambre du four. Ce processus, connu sous le nom de "pompage", réduit la pression interne à un vide quasi parfait.

Étape 2 : Chauffage contrôlé

L'oxygène ayant disparu, les pièces peuvent être chauffées à la température de brasage requise, dépassant souvent 600 °F (315 °C). En l'absence d'atmosphère réactive, les surfaces métalliques restent propres et actives, même à des températures extrêmes.

Étape 3 : Brasage et écoulement du métal d'apport

Une fois à température, le métal d'apport de brasage prépositionné fond. Sur les surfaces immaculées et sans oxyde, il s'écoule en douceur et est aspiré profondément dans le joint par capillarité, créant une liaison métallurgique complète et sans vide.

Étape 4 : Refroidissement contrôlé

Après le brasage, les pièces sont refroidies lentement et uniformément sous vide ou dans une atmosphère de gaz inerte. Ce refroidissement contrôlé minimise les contraintes thermiques et prévient la déformation, un problème courant avec les méthodes de chauffage localisé comme le brasage au chalumeau.

Comprendre les compromis

Bien que très efficace, le brasage sous vide n'est pas la solution pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Équipement et coût

Les fours sous vide sont des équipements d'investissement complexes et coûteux. L'investissement initial et les coûts de maintenance continus sont nettement supérieurs à ceux des méthodes plus simples comme le brasage au chalumeau ou par induction.

Temps de traitement et groupage

Le brasage sous vide est un processus par lots. Le chargement du four, le pompage, l'exécution du cycle thermique et le refroidissement peuvent prendre plusieurs heures. Cela le rend moins adapté aux lignes de production continues à volume élevé où la vitesse est le principal moteur.

L'alternative : Le flux chimique

L'alternative traditionnelle au vide est l'utilisation d'un flux chimique. Le flux est une pâte ou une poudre qui fond et nettoie chimiquement les surfaces, dissolvant les oxydes. Cependant, le flux peut rester emprisonné dans le joint, provoquant de la corrosion ou créant un point faible. Le brasage sous vide élimine complètement le risque d'emprisonnement du flux.

Faire le bon choix pour votre objectif

Le choix de la méthode de brasage dépend entièrement des exigences de votre application.

- Si votre objectif principal est une intégrité et une pureté maximales des joints : Le brasage sous vide est le choix définitif pour les applications critiques dans les industries aérospatiale, médicale et des semi-conducteurs où la défaillance des joints n'est pas une option.

- Si votre objectif principal est l'assemblage de métaux réactifs : Pour les matériaux comme l'acier inoxydable, le titane ou l'aluminium qui forment des oxydes tenaces, le brasage sous vide est souvent la seule méthode fiable pour obtenir une liaison propre et solide.

- Si votre objectif principal est une production à faible coût et à volume élevé de pièces non critiques : Les méthodes traditionnelles comme le brasage au chalumeau avec flux ou le brasage en four à atmosphère contrôlée peuvent offrir une solution plus rentable et plus rapide.

En éliminant les variables atmosphériques, le brasage sous vide offre un contrôle inégalé et fournit les joints brasés les plus propres, les plus solides et les plus fiables possibles.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Processus | Chauffage en four sous vide pour éliminer l'oxygène, prévenant l'oxydation |

| Avantages | Surfaces sans oxyde, liaisons métallurgiques solides, pas d'emprisonnement de flux |

| Applications | Aérospatial, dispositifs médicaux, semi-conducteurs, métaux réactifs comme l'acier inoxydable et le titane |

| Limitations | Coût élevé de l'équipement, traitement par lots, cycles plus longs |

Améliorez votre processus de brasage avec les solutions avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des options de fours à haute température comme les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation poussée assure un ajustement précis à vos besoins expérimentaux uniques, offrant des joints propres et fiables pour les applications critiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quelle est la précision de la mesure et du contrôle de la température dans un four sous vide ? Obtenez une précision de ±1,5°C et une uniformité de ±5°C

- Quelle est la fonction d'un système de frittage par plasma pulsé (SPS) dans la préparation de précurseurs de tungstène poreux à gradient ?

- Pourquoi le maintien d'un environnement de vide poussé est-il essentiel lors du frittage en phase liquide des composites Fe-Cu ?

- Comment le traitement thermique sous vide affecte-t-il la structure des grains des alliages métalliques ? Atteignez un contrôle précis de la microstructure

- Quelles sont les trois catégories de fours de trempe sous vide ? Choisissez la meilleure option pour vos pièces.

- Quel est le niveau de vide maximal pour un four à vide poussé ? Réalisez un traitement ultra-propre pour les matériaux avancés

- Quels sont les principaux avantages de l'utilisation d'un système de frittage par plasma pulsé (SPS) ? Libérez les performances maximales des céramiques

- Comment les fours à vide miniatures garantissent-ils la stabilité de l'image ? Ingénierie avancée pour l'imagerie céramique à haute résolution