À la base, le corps du four à vide est bien plus qu'un simple conteneur. Il s'agit d'un système actif de contrôle environnemental qui crée et maintient la chambre sous vide, vierge et étanche, essentielle au processus de fusion. En résistant aux températures extrêmes et en empêchant la contamination atmosphérique, le corps permet la production de matériaux de haute pureté qui seraient autrement impossibles à créer.

Le corps du four ne génère pas la chaleur nécessaire à la fusion ; il crée plutôt l'environnement isolé et ultra-propre requis pour que le processus de chauffage par induction fonctionne efficacement. Sa contribution principale est le contrôle de la contamination et la stabilité environnementale, qui constituent la pierre angulaire de la métallurgie sous vide.

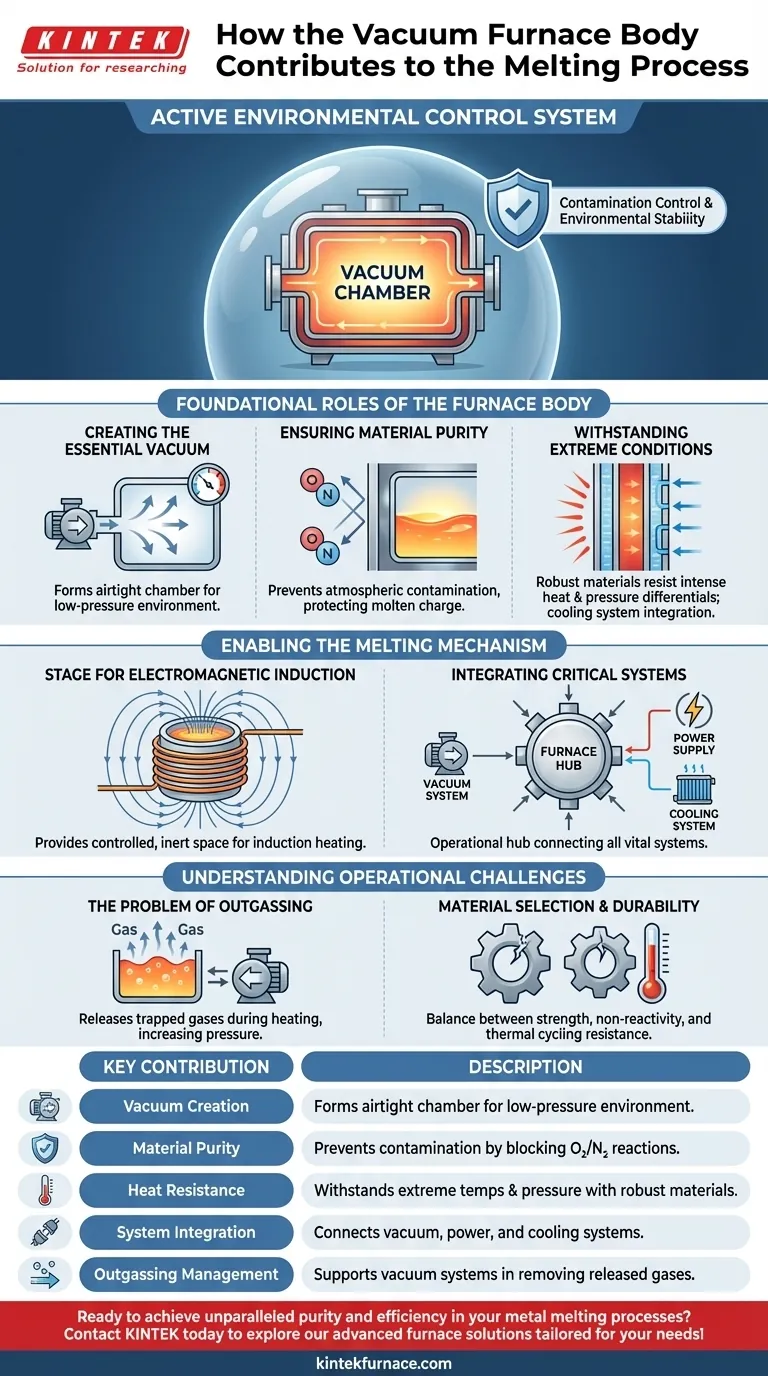

Les rôles fondamentaux du corps du four

Le corps du four sert de fondation physique sur laquelle repose l'ensemble du processus de fusion sous vide. Sa conception a un impact direct sur la qualité du produit final.

Création du vide essentiel

Le rôle le plus fondamental du corps du four est de former une chambre étanche aux gaz. Cette enceinte scellée permet au système de vide connecté d'évacuer l'air et les autres gaz, créant ainsi l'environnement à basse pression qui définit le processus.

Sans un corps parfaitement scellé, un vide suffisant ne peut être atteint ni maintenu.

Assurer la pureté des matériaux

Cet environnement sous vide est essentiel pour prévenir la contamination atmosphérique. Des éléments comme l'oxygène et l'azote présents dans l'air peuvent réagir agressivement avec les métaux en fusion, formant des oxydes et des nitrures qui compromettent l'intégrité du matériau.

Le corps du four agit comme une barrière, protégeant la charge fondue de ces réactions indésirables et assurant la production d'alliages propres et de haute pureté.

Résister aux conditions extrêmes

Le corps est construit à partir de matériaux robustes et résistants aux hautes températures, comme l'acier inoxydable. Il doit supporter la chaleur intense rayonnée par la masse en fusion et l'immense différence de pression entre le vide interne et l'atmosphère extérieure.

De plus, les corps de four sont souvent intégrés à un système de refroidissement, utilisant généralement des doubles enveloppes d'eau, pour gérer leur température et prévenir toute défaillance structurelle lors d'opérations prolongées à haute température.

Comment le corps permet le mécanisme de fusion

Bien que le corps du four ne soit pas la source de chaleur, il est la scène où la fusion se produit et le centre qui relie tous les systèmes critiques.

Une scène pour l'induction électromagnétique

La fusion réelle est effectuée par induction électromagnétique, où un courant alternatif puissant dans une bobine génère un champ magnétique. Ce champ induit des courants de Foucault dans la charge métallique, et la résistance électrique propre au matériau génère une chaleur intense, provoquant sa fusion.

Le corps du four fournit l'espace contrôlé et inerte où cela peut se produire sans que le métal ne réagisse avec l'air extérieur.

Intégration avec les systèmes critiques

Le corps est la structure centrale qui unit les différents composants du four. Il comporte des orifices pour le système de vide, des traversées isolées pour l'alimentation électrique qui alimente la bobine d'induction, et des connexions pour le système de refroidissement.

Cette intégration fait du corps le centre opérationnel du four, connectant physiquement tous les systèmes nécessaires à une fusion réussie.

Comprendre les défis opérationnels

Le rôle du corps du four n'est pas sans difficultés. Sa conception doit tenir compte des défis physiques inhérents qui surviennent pendant le fonctionnement.

Le problème du dégazage

Pendant le cycle de chauffage, les matières premières en cours de fusion, et même les composants internes du four, libèrent des gaz emprisonnés dans un processus appelé dégazage.

Ce phénomène s'oppose au système de vide, augmentant la pression à l'intérieur de la chambre. Un système de vide haute performance, associé à un corps correctement scellé, est essentiel pour pomper ces gaz et maintenir le niveau de vide souhaité.

Sélection des matériaux et durabilité

Le choix du matériau pour le corps du four, comme l'acier inoxydable, implique des compromis critiques. Le matériau doit être suffisamment résistant pour supporter la pression du vide, non réactif avec le processus, et capable de résister aux cycles thermiques constants sans se déformer ni se fissurer.

Cet équilibre entre performance, coût et durée de vie opérationnelle est une considération clé dans la conception et l'entretien des fours.

Application à votre objectif

Comprendre la fonction du corps du four vous aide à prioriser différents aspects du processus de fusion sous vide en fonction de votre objectif.

- Si votre objectif principal est de produire des alliages réactifs de haute pureté (comme le titane ou les superalliages) : La capacité du corps du four à maintenir un vide profond et exempt de contaminants est sa fonction la plus critique.

- Si votre objectif principal est l'efficacité et la cohérence du processus : L'intégration transparente du corps avec les systèmes de refroidissement et de vide est essentielle pour obtenir des cycles de fusion stables et reproductibles.

- Si votre objectif principal est la longévité et l'entretien de l'équipement : Les matériaux de construction et la conception du corps du four déterminent directement sa résistance aux contraintes thermiques et sa durée de vie opérationnelle globale.

En fin de compte, considérer le corps du four comme la base du contrôle environnemental est la clé pour maîtriser le processus de fusion sous vide.

Tableau récapitulatif :

| Contribution clé | Description |

|---|---|

| Création du vide | Forme une chambre étanche pour un environnement à basse pression, essentiel à la fusion. |

| Pureté du matériau | Prévient la contamination atmosphérique en bloquant les réactions avec l'oxygène et l'azote. |

| Résistance à la chaleur | Résiste aux températures extrêmes et aux différences de pression grâce à des matériaux robustes. |

| Intégration des systèmes | Connecte les systèmes de vide, d'alimentation et de refroidissement pour un fonctionnement efficace. |

| Gestion du dégazage | Soutient les systèmes de vide dans l'élimination des gaz libérés pendant le chauffage pour la stabilité. |

Prêt à atteindre une pureté et une efficacité inégalées dans vos processus de fusion de métaux ? KINTEK est spécialisée dans les solutions de fours haute température avancées, y compris les fours à vide et à atmosphère, adaptés à divers laboratoires. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques – garantissant le contrôle de la contamination, la durabilité et une intégration système transparente. Contactez-nous dès aujourd'hui pour découvrir comment notre expertise peut faire progresser vos objectifs de production !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance