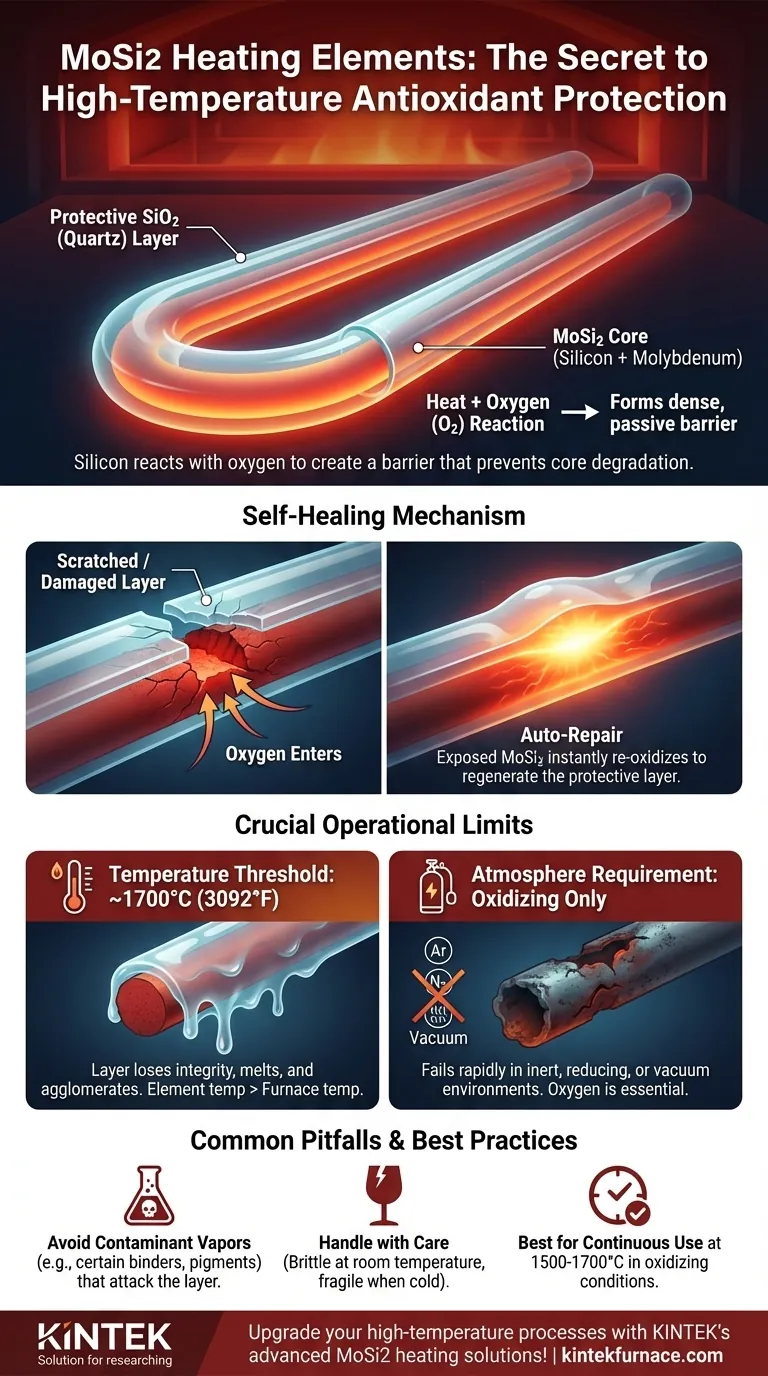

La propriété antioxydante à haute température des éléments chauffants en disiliciure de molybdène (MoSi2) découle d'une réaction chimique remarquable à leur surface. Lorsqu'ils sont chauffés dans une atmosphère oxydante, le silicium contenu dans le matériau de l'élément réagit avec l'oxygène pour former une couche protectrice mince, dense et non poreuse de quartz (dioxyde de silicium, SiO2). Cette couche passive, semblable à du verre, agit comme une barrière physique, empêchant l'oxygène d'atteindre et de dégrader le cœur de MoSi2 sous-jacent, assurant ainsi la longévité de l'élément à des températures extrêmes.

La couche protectrice de SiO2 est la clé de la durabilité du MoSi2, mais elle n'est pas infaillible. Son efficacité dépend entièrement du maintien des bonnes conditions de fonctionnement – spécifiquement, une atmosphère oxydante et le maintien des températures en dessous du point de fusion de la couche, qui est d'environ 1700°C.

Le mécanisme fondamental : comment l'oxydation crée une protection

Pour vraiment comprendre la fiabilité des éléments MoSi2, nous devons examiner comment cette couche protectrice se forme, fonctionne et même se répare.

La formation de la couche de SiO2

À hautes températures, le composant silicium (Si) de l'alliage MoSi2 est très réactif avec l'oxygène de l'atmosphère environnante. Cette réaction forme un revêtement stable, semblable à du verre, de dioxyde de silicium (SiO2).

Ce processus est inhérent au matériau lui-même, ne nécessitant que de la chaleur et de l'oxygène pour s'activer.

Une barrière céramique stable

La couche de SiO2 résultante est dense et chimiquement inerte. Elle scelle efficacement la surface de l'élément chauffant.

Cette barrière empêche physiquement une oxydation ultérieure, plus destructrice, des composants de molybdène et de silicium, ce qui entraînerait autrement la dégradation et la défaillance de l'élément.

Le phénomène d'auto-réparation

Un avantage clé de ce mécanisme est sa capacité à "s'auto-réparer". Si la couche protectrice de SiO2 est rayée ou endommagée pendant le fonctionnement, le matériau MoSi2 chaud nouvellement exposé réagira immédiatement avec l'oxygène atmosphérique.

Cette réaction régénère instantanément la couche protectrice dans la zone endommagée, réparant efficacement la brèche et restaurant la défense de l'élément contre l'oxydation. C'est pourquoi ces éléments sont exceptionnellement bien adaptés au travail continu.

Comprendre les limites opérationnelles

Bien que robuste, le mécanisme de protection a des limites critiques. Un fonctionnement en dehors de ces conditions entraînera une défaillance prématurée de l'élément.

Le seuil de température de 1700°C

La principale limitation est la température. La couche protectrice de SiO2 a un point de fusion d'environ 1700°C (3092°F).

Au-dessus de cette température, la couche perd son intégrité structurelle, fondant et s'agglomérant en petites gouttes. Cela expose le matériau du cœur à une oxydation rapide et à des dommages. Bien que la régénération puisse se produire, un fonctionnement fréquent au-dessus de ce seuil réduit considérablement la durée de vie de l'élément.

Température de l'élément vs. température du four

Il est essentiel de distinguer la température interne du four de la température de surface de l'élément. L'élément chauffant lui-même sera toujours significativement plus chaud que la chambre qu'il chauffe.

Un four fonctionnant près de 1600-1700°C peut avoir des températures de surface d'élément approchant 1800-1900°C, poussant la couche de SiO2 au-delà de sa limite stable.

Le besoin absolu d'une atmosphère oxydante

L'ensemble du mécanisme de protection repose sur la disponibilité d'oxygène.

L'utilisation d'éléments MoSi2 dans une atmosphère réductrice, inerte ou sous vide empêche la formation et la régénération de la couche de SiO2. Sans cette protection, l'élément tombera en panne très rapidement à hautes températures.

Pièges courants et compromis

Une utilisation correcte est essentielle pour maximiser la durée de vie et les performances des éléments MoSi2.

Risque de contamination

L'intégrité de la couche de SiO2 peut être compromise par des réactions chimiques avec des contaminants.

Des matériaux comme certains pigments colorés ou liants utilisés sur la zircone peuvent libérer des vapeurs qui attaquent la couche protectrice. Assurer un entretien approprié du four et le séchage de tous les matériaux traités est crucial pour prévenir cette dégradation chimique.

Fragilité à température ambiante

Comme de nombreux matériaux à base de céramique, le MoSi2 est cassant et fragile à température ambiante. Des précautions doivent être prises lors de l'installation et de la manipulation pour éviter les chocs physiques ou les contraintes.

Les fabricants utilisent souvent des procédés de moulage spéciaux pour les joints afin d'améliorer la résistance aux chocs, mais les sections chauffantes restent sensibles aux dommages lorsqu'elles sont froides.

Faire le bon choix pour votre application

Comprendre ces caractéristiques vous permet de déterminer si les éléments MoSi2 sont le bon choix pour vos besoins spécifiques en haute température.

- Si votre objectif principal est un fonctionnement continu entre 1500°C et 1700°C : Le MoSi2 est un excellent choix, car sa couche de SiO2 auto-réparatrice offre une longévité et une fiabilité supérieures dans une atmosphère oxydante.

- Si votre processus nécessite des cycles fréquents au-dessus de 1700°C : Sachez que vous opérez à la limite de la couche protectrice, ce qui entraînera probablement une dégradation et réduira la durée de vie globale de l'élément.

- Si vous travaillez dans une atmosphère non oxydante (inerte, réductrice ou sous vide) : Les éléments MoSi2 sont fondamentalement inadaptés et tomberont en panne rapidement, car ils ne peuvent pas former leur couche protectrice nécessaire.

- Si vous chauffez des matériaux susceptibles de libérer des vapeurs chimiques : Vous devez vous assurer que ces vapeurs ne réagiront pas avec la couche de SiO2 et ne la compromettent pas, ou prendre des mesures pour ventiler correctement le four.

En gérant l'atmosphère et la température de fonctionnement, vous pouvez tirer pleinement parti des propriétés uniques d'auto-réparation du MoSi2 pour des performances fiables à haute température.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Mécanisme | Forme une couche protectrice de SiO2 par réaction avec l'oxygène, agissant comme une barrière contre l'oxydation |

| Auto-réparation | Répare automatiquement les rayures ou les dommages en régénérant la couche de SiO2 pendant le fonctionnement |

| Limite de température | Efficace jusqu'à ~1700°C ; au-delà, la couche fond, entraînant une dégradation rapide |

| Exigence d'atmosphère | Nécessite une atmosphère oxydante (par exemple, l'air) pour la formation et l'entretien de la couche |

| Pièges courants | Cassant à température ambiante, sensible aux contaminants et inadapté aux environnements non oxydants |

| Meilleures applications | Idéal pour une utilisation continue à 1500-1700°C dans des conditions oxydantes ; à éviter dans les atmosphères inertes, réductrices ou sous vide |

Améliorez vos processus à haute température avec les solutions de chauffage avancées MoSi2 de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours fiables et performants tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant la durabilité et l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants sur mesure peuvent optimiser vos opérations et prolonger la durée de vie de votre équipement !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables