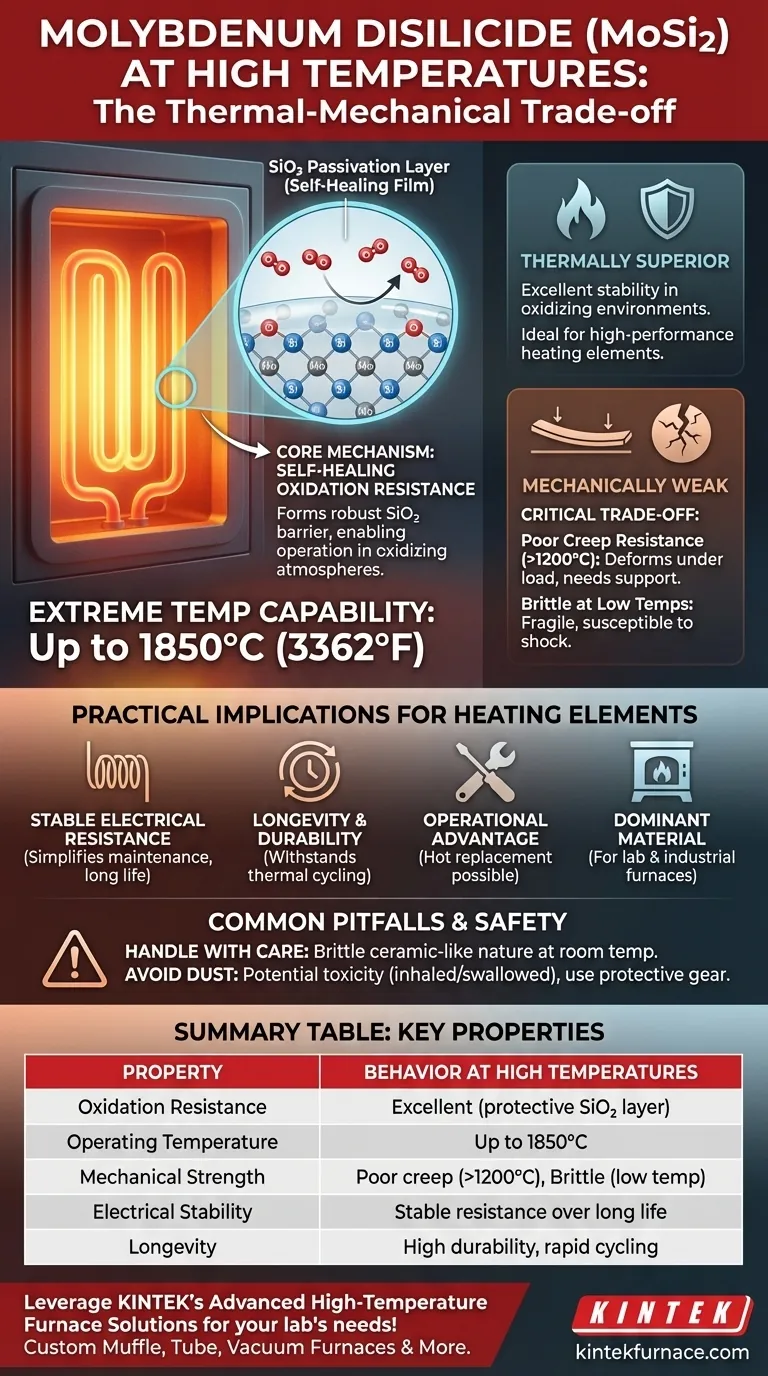

À haute température, le disiliciure de molybdène (MoSi2) présente une résistance exceptionnelle à l'oxydation en formant une couche protectrice auto-réparatrice de dioxyde de silicium (SiO2). Cette caractéristique unique lui permet de fonctionner dans des atmosphères oxydantes à des températures extrêmes, jusqu'à 1850°C. Cependant, cette remarquable stabilité thermique s'accompagne de limitations mécaniques importantes qu'il est essentiel de comprendre.

Le comportement caractéristique du disiliciure de molybdène à haute température est la formation d'un film de silice protecteur, ce qui en fait un matériau de premier choix pour les éléments chauffants électriques. Son utilité est régie par un compromis critique : excellente stabilité thermique contre une faible résistance mécanique (fluage) au-dessus de 1200°C et fragilité inhérente à des températures plus basses.

Le mécanisme central : résistance à l'oxydation auto-réparatrice

La clé de la performance du MoSi2 à haute température réside dans une réaction chimique qui se produit à sa surface lorsqu'il est exposé à l'oxygène.

Formation de la couche de passivation SiO2

À des températures élevées, le silicium contenu dans l'alliage MoSi2 réagit avec l'oxygène de l'atmosphère pour former un film mince et vitreux de dioxyde de silicium (SiO2). Cette couche de passivation agit comme une barrière robuste, protégeant le matériau sous-jacent contre une oxydation et une dégradation ultérieures.

Performance dans les atmosphères oxydantes

Étant donné que cette couche protectrice de SiO2 est stable et auto-réparatrice, les éléments en MoSi2 prospèrent dans les environnements oxydants. Cela les rend idéaux pour des applications telles que les fours de laboratoire, le traitement thermique industriel et la fusion du verre où l'air est présent à haute température.

Capacité de température extrême

Les éléments chauffants en MoSi2 possèdent les températures de fonctionnement les plus élevées parmi les matériaux comparables, capables d'atteindre jusqu'à 1850°C (3362°F) en service. Ceci est remarquablement proche de son point de fusion réel de 2030°C (3686°F), démontrant son incroyable stabilité thermique.

Comprendre les compromis mécaniques

Bien que thermiquement supérieur, le MoSi2 n'est pas un matériau structurel adapté à ses températures de fonctionnement les plus élevées. Ses propriétés mécaniques présentent des contraintes de conception importantes.

Le défi de la déformation par fluage

Au-dessus d'environ 1200°C (2192°F), le disiliciure de molybdène perd sa résistance au fluage. Cela signifie que le matériau se déformera lentement et s'affaissera sous son propre poids ou sous toute charge mécanique appliquée. Les éléments chauffants doivent être correctement supportés pour éviter ce type de défaillance.

Fragilité à basse température

À température ambiante et à d'autres températures plus basses, le MoSi2 est un matériau extrêmement cassant, semblable à une céramique. Il est sujet à la fracture due à un choc mécanique ou à une contrainte, ce qui nécessite une manipulation et une installation prudentes.

Implications pratiques pour les éléments chauffants

Les propriétés uniques du MoSi2 en font un matériau dominant pour les éléments chauffants électriques haute performance, avec plusieurs avantages opérationnels.

Résistance électrique stable

Le MoSi2 maintient une résistance électrique stable tout au long de sa longue durée de vie. Cela permet de connecter de nouveaux éléments en série avec des éléments plus anciens sans causer de problèmes de performance, simplifiant ainsi la maintenance.

Longévité et durabilité

Grâce à sa couche protectrice auto-réparatrice, le MoSi2 offre la durée de vie intrinsèque la plus longue de tous les matériaux courants d'éléments chauffants électriques. Il résiste également aux cycles thermiques rapides sans dégradation significative.

Avantages opérationnels

La nature robuste des éléments en MoSi2 à température permet de les remplacer relativement facilement, même lorsqu'un four est encore chaud. Cela peut réduire considérablement les temps d'arrêt dans les environnements industriels.

Pièges courants et sécurité

Pour utiliser efficacement le MoSi2, il faut être conscient de ses limites physiques et de ses exigences de manipulation.

Caractéristiques physiques clés

Le disiliciure de molybdène est un solide gris d'aspect métallique avec une densité modérée de 6,26 g/cm³ et une structure cristalline tétragonale. Reconnaître sa nature céramique à température ambiante est essentiel pour éviter les dommages.

Précautions de manipulation et de sécurité

Le matériau lui-même est répertorié avec des mentions de danger indiquant qu'il peut être toxique en cas d'ingestion et nocif en cas d'inhalation ou de contact avec la peau. Lors de la manipulation du MoSi2, en particulier sous forme de poudre ou lors de la manipulation d'éléments cassés, vous devez éviter d'inhaler la poussière et utiliser des vêtements de protection appropriés.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si le MoSi2 est le bon matériau pour votre objectif spécifique.

- Si votre objectif principal est la température de chauffage maximale dans un environnement oxydant : Le MoSi2 est un choix d'élite grâce à sa couche de SiO2 stable, offrant la plus longue durée de vie et les températures de fonctionnement les plus élevées pour les éléments chauffants.

- Si votre application implique une charge mécanique importante au-dessus de 1200°C : Vous devez éviter d'utiliser le MoSi2 comme composant structurel, car sa faible résistance au fluage entraînera une déformation et une défaillance.

- Si vous avez besoin d'un matériau présentant une grande ténacité à température ambiante : Le MoSi2 est inadapté en raison de sa fragilité inhérente, qui nécessite des procédures de manipulation et d'installation prudentes pour éviter la fracture.

En fin de compte, exploiter le MoSi2 avec succès signifie concevoir autour de ses faiblesses mécaniques pour exploiter sa stabilité thermique inégalée.

Tableau récapitulatif :

| Propriété | Comportement à haute température |

|---|---|

| Résistance à l'oxydation | Excellente ; forme une couche de SiO2 protectrice, auto-réparatrice dans les atmosphères oxydantes |

| Température de fonctionnement | Jusqu'à 1850°C, proche du point de fusion de 2030°C |

| Résistance mécanique | Faible résistance au fluage au-dessus de 1200°C ; cassant à basse température |

| Stabilité électrique | Résistance stable sur une longue durée de vie |

| Longévité | Haute durabilité avec capacité de cyclage thermique rapide |

Tirez parti des solutions de fours haute température avancées de KINTEK pour les besoins de votre laboratoire ! Grâce à une R&D approfondie et à une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise aux exigences expérimentales uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale