À la base, le principal avantage d'un four rotatif à chauffage indirect dans l'industrie du ciment est un contrôle supérieur du processus. Cette méthode sépare le processus de combustion du matériau chauffé, permettant une gestion précise de l'atmosphère interne du four. Cet isolement empêche la contamination par les sous-produits du combustible, assure un chauffage exceptionnellement uniforme et produit un clinker de ciment de qualité supérieure et plus constant.

La décision d'utiliser un four à chauffage indirect est motivée par le besoin de pureté du produit et de précision du processus. En chauffant le four de l'extérieur, vous séparez la réaction chimique de calcination des variables imprévisibles de la combustion du combustible, obtenant un contrôle inégalé sur le produit final.

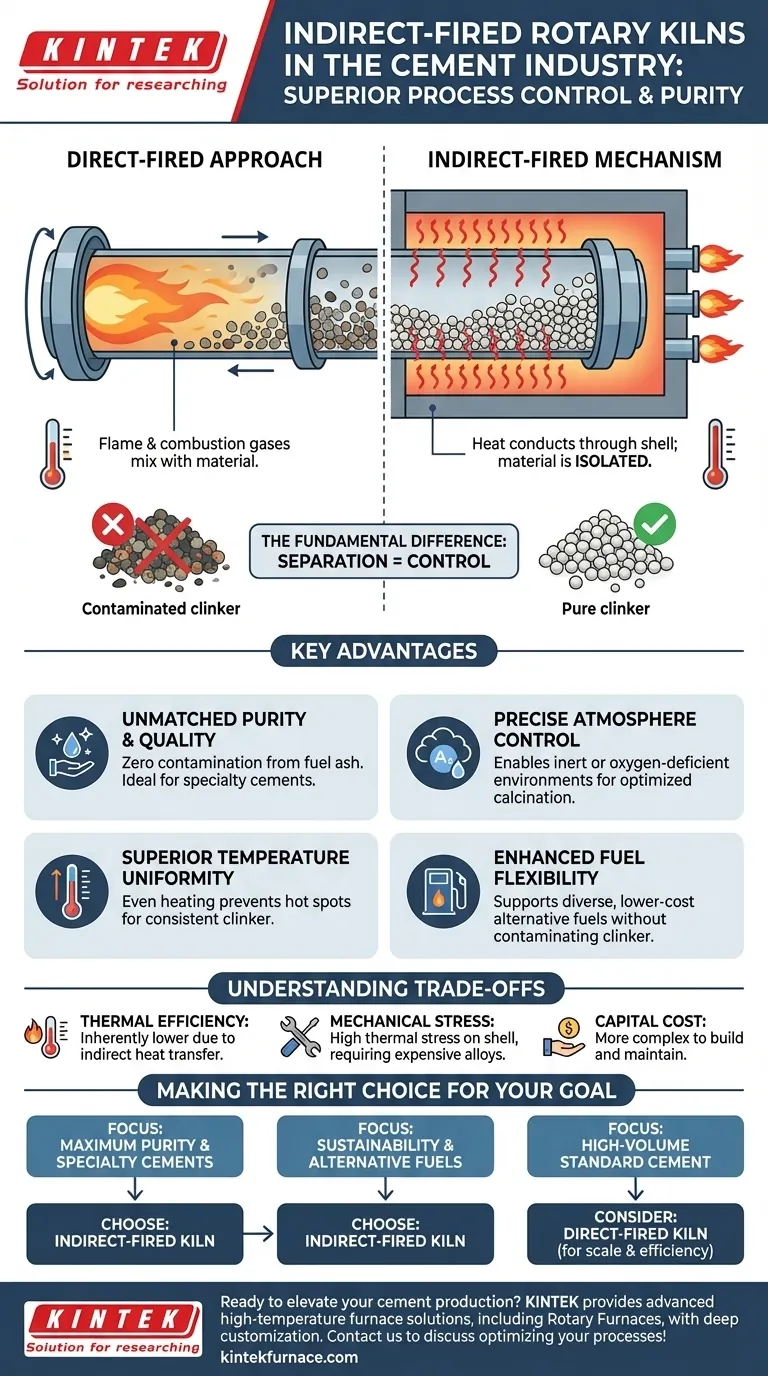

La différence fondamentale : Chauffage direct vs. indirect

Un four rotatif est le cœur d'une cimenterie, fonctionnant comme un réacteur chimique qui transforme les matières premières en clinker par un processus appelé calcination. La méthode de chauffage est ce qui définit ses caractéristiques principales.

L'approche à chauffage direct

Dans un four à chauffage direct conventionnel, une grande flamme est projetée directement dans le cylindre du four. La matière première culbute à travers les gaz de combustion chauds, la chauffant par contact direct.

Le mécanisme de chauffage indirect

Un four rotatif à chauffage indirect fonctionne différemment. Le cylindre rotatif entier du four est enfermé dans un four ou une chambre de chauffage stationnaire. Des brûleurs chauffent l'extérieur de la coque du four, et cette chaleur est transférée par conduction à travers la paroi de la coque au matériau à l'intérieur.

Pourquoi cette séparation est importante

Cette conception isole intentionnellement le matériau de traitement de la flamme et de ses gaz d'échappement. Cette séparation fondamentale est la source de tous les avantages majeurs de la méthode de chauffage indirect.

Avantages clés dans la production de clinker

En empêchant le contact direct entre la source de combustible et les matières premières, les fours indirects offrent des avantages distincts pour la création d'un clinker de ciment de haute qualité.

Pureté et qualité inégalées

Puisque le matériau ne se mélange jamais avec les gaz de combustion, il n'y a aucune contamination par les cendres de combustible ou d'autres sous-produits chimiques. Ceci est essentiel pour produire des ciments spéciaux ou lorsque l'alimentation en matière première est sensible aux impuretés, ce qui se traduit par un clinker plus prévisible et d'une pureté plus élevée.

Contrôle précis de l'atmosphère

L'environnement interne du four peut être étroitement contrôlé. Cela permet à la calcination de se produire dans une atmosphère inerte ou pauvre en oxygène, ce qui peut être crucial pour des réactions chimiques spécifiques et la prévention d'une oxydation indésirable. Ce niveau de contrôle est impossible dans un système à chauffage direct inondé de gaz de combustion.

Uniformité supérieure de la température

Le chauffage de toute la circonférence de la coque rotative assure une distribution de chaleur plus uniforme et douce au lit de matériau à l'intérieur. Ce chauffage uniforme prévient les points chauds et garantit que tout le matériau est traité dans les mêmes conditions de température, conduisant à un produit final plus constant.

Flexibilité accrue des combustibles

Parce que la combustion du combustible est externe au processus, une plus grande variété de combustibles alternatifs peut être utilisée sans risque de contaminer le clinker. Cela soutient les initiatives de durabilité et peut réduire les coûts d'exploitation en permettant l'utilisation de combustibles de qualité inférieure ou de biomasse.

Comprendre les compromis

Aucune technologie n'est sans ses limites. La conception d'un four à chauffage indirect introduit des défis d'ingénierie et économiques spécifiques qui doivent être pris en compte.

Efficacité thermique

Le transfert de chaleur à travers la paroi épaisse en acier du four est intrinsèquement moins efficace que l'application directe d'une flamme sur le matériau. Ce chemin de transfert de chaleur indirect peut entraîner une consommation d'énergie plus élevée par rapport à un four à chauffage direct de taille similaire.

Contrainte mécanique et matérielle

La coque du four est soumise à des températures extrêmes de la part du four externe, créant une contrainte thermique significative. Cela nécessite l'utilisation d'alliages coûteux et de haute performance capables de maintenir leur intégrité structurelle à des températures élevées pendant de longues périodes.

Échelle et coût d'investissement

Les fours à chauffage indirect sont souvent plus complexes et coûteux à construire et à entretenir que leurs homologues à chauffage direct. Le four externe et les matériaux spécialisés augmentent l'investissement initial, et il peut y avoir des limites pratiques à leur diamètre et leur débit maximum.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend entièrement de vos priorités de production spécifiques et de vos contraintes économiques.

- Si votre objectif principal est une pureté maximale du clinker et des ciments spéciaux : L'isolement du processus et le contrôle de l'atmosphère d'un four à chauffage indirect sont essentiels pour répondre à des spécifications de qualité rigoureuses.

- Si votre objectif principal est la production à grand volume de ciment standard : L'échelle, le coût d'investissement inférieur et l'efficacité thermique d'un grand four à chauffage direct en font souvent le choix le plus économique.

- Si votre objectif principal est la durabilité grâce aux combustibles alternatifs : Un four à chauffage indirect offre la flexibilité d'utiliser divers combustibles moins chers sans compromettre la pureté du produit final.

En fin de compte, choisir un four à chauffage indirect est une décision stratégique visant à privilégier la qualité du produit et le contrôle du processus par rapport au débit brut et à l'efficacité thermique.

Tableau récapitulatif :

| Avantage | Impact sur l'industrie du ciment |

|---|---|

| Contrôle supérieur du processus | Permet une gestion précise de l'atmosphère du four pour une qualité de clinker constante. |

| Pureté inégalée | Prévient la contamination par les sous-produits du combustible, idéal pour les ciments spéciaux. |

| Contrôle précis de l'atmosphère | Permet des environnements inertes ou pauvres en oxygène pour optimiser la calcination. |

| Uniformité supérieure de la température | Assure un chauffage uniforme, réduisant les points chauds et améliorant la constance du produit. |

| Flexibilité accrue des combustibles | Soutient l'utilisation de combustibles alternatifs sans contamination du clinker, favorisant la durabilité. |

Prêt à améliorer votre production de ciment avec des solutions de fours avancées ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'une pureté améliorée, d'un contrôle précis ou d'une flexibilité de combustible, nous pouvons adapter nos solutions à vos objectifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et vous apporter des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre