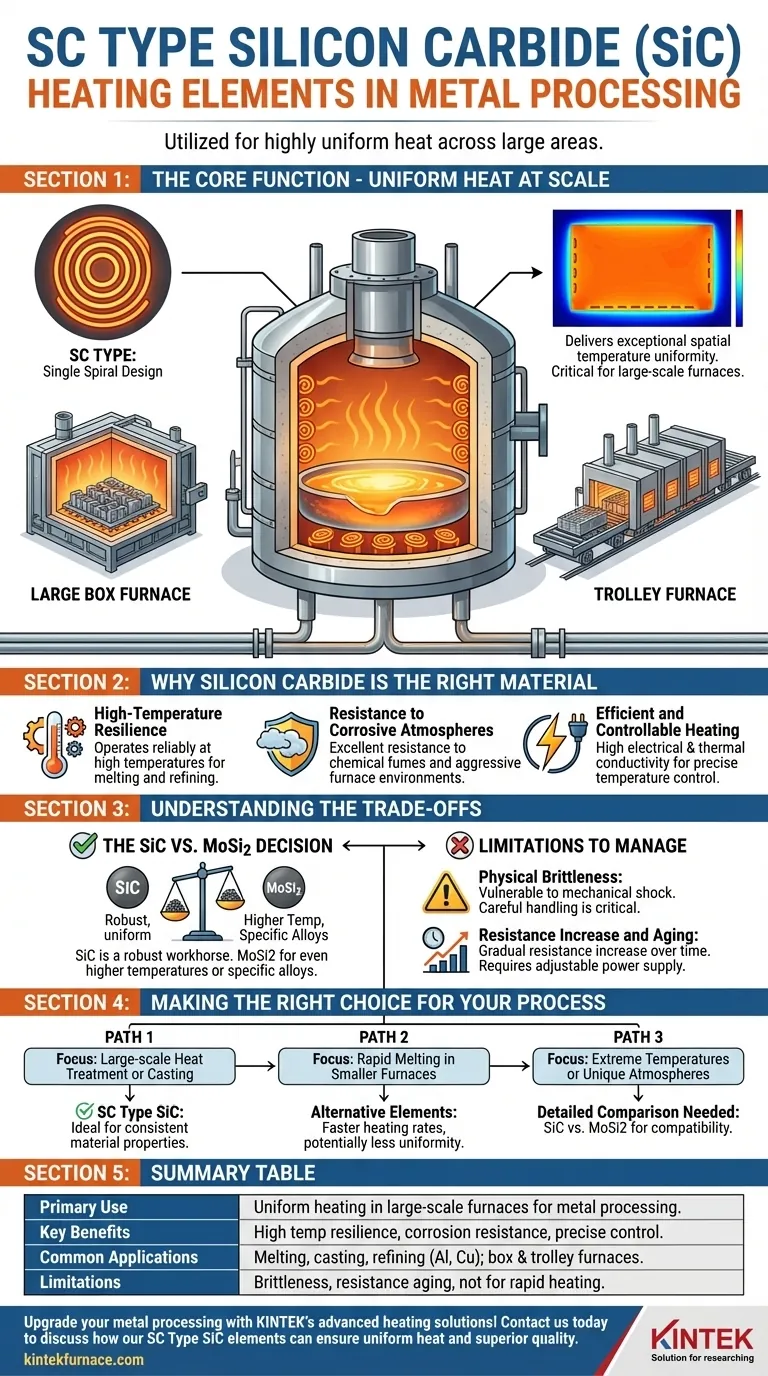

Dans le traitement des métaux, les éléments chauffants en carbure de silicium (SiC) de type SC sont utilisés pour leur capacité à fournir une chaleur très uniforme sur de grandes surfaces. Ils sont essentiels dans les fours utilisés pour la fusion, le moulage et le raffinage des métaux non ferreux comme l'aluminium et le cuivre, où une température constante est essentielle pour garantir la qualité des matériaux et la stabilité du processus.

Le terme "Type SC" fait référence à une configuration à spirale unique, une conception spécifique conçue dans un but principal : offrir une uniformité de température spatiale exceptionnelle. Cela en fait le choix idéal pour les fours à grande échelle où un chauffage uniforme est plus critique que la vitesse de chauffage brute.

La fonction principale : une chaleur uniforme à grande échelle

La valeur principale de l'élément de type SC en métallurgie n'est pas seulement sa capacité à chauffer, mais sa capacité à créer un environnement thermique stable et homogène. C'est le résultat direct de sa conception spécifique.

Ce que signifie "Type SC" : la conception à spirale unique

La désignation "SC" est l'abréviation de Single Spiral (spirale unique). Cela fait référence à la construction physique de l'élément chauffant.

Cette configuration en spirale est optimisée pour rayonner la chaleur uniformément sur une grande surface, minimisant la variation de température qui peut se produire entre différents points dans un grand four.

L'importance de l'uniformité spatiale de la température

Dans le traitement des métaux, des températures incohérentes peuvent entraîner des problèmes de qualité importants, tels qu'une structure granulaire inégale, des contraintes internes dans les moulages ou un raffinage incomplet.

Les éléments de type SC sont placés le long du fond ou des côtés des grands fours pour créer une vaste zone de chauffage constante. Cela garantit que tout le lot de métal subit les mêmes conditions thermiques, ce qui conduit à des résultats prévisibles et de haute qualité.

Applications typiques des fours

En raison de leurs caractéristiques de chauffage uniforme, les éléments de type SC se trouvent le plus souvent dans les fours industriels à grande échelle.

Cela inclut les grands fours à caisson pour le traitement thermique de grandes pièces et les fours à chariot où les produits sont déplacés à travers de vastes zones de chauffage précisément contrôlées.

Pourquoi le carbure de silicium est le bon matériau

Le choix du carbure de silicium comme matériau de base est tout aussi important que la conception en spirale du type SC. Les propriétés inhérentes du matériau le rendent particulièrement adapté à l'environnement difficile du traitement des métaux.

Résilience aux hautes températures

Les éléments SiC peuvent fonctionner de manière fiable aux températures élevées requises pour faire fondre et raffiner les métaux, fournissant l'énergie nécessaire à ces processus exigeants sans se dégrader rapidement.

Résistance aux atmosphères corrosives

La fusion et le raffinage des métaux peuvent libérer des fumées et créer des atmosphères chimiquement agressives à l'intérieur d'un four. La nature céramique du carbure de silicium offre une excellente résistance à cette corrosion, assurant une durée de vie plus longue par rapport à de nombreux éléments métalliques.

Chauffage efficace et contrôlable

Le SiC offre une combinaison de conductivité électrique élevée et de bonne conductivité thermique. Cela lui permet de convertir efficacement l'énergie électrique en chaleur et de la distribuer efficacement, permettant un contrôle précis de la température.

Comprendre les compromis

Bien que très efficaces, les éléments SiC de type SC ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour une application appropriée.

La décision SiC vs MoSi2

Le carbure de silicium est l'un des deux éléments à haute température les plus courants, avec le disiliciure de molybdène (MoSi2). Bien que le SiC soit un cheval de bataille robuste, les éléments MoSi2 peuvent souvent atteindre des températures encore plus élevées et peuvent être nécessaires pour des alliages ou des processus spécifiques à haute température. Le meilleur choix dépend des exigences spécifiques de température et d'atmosphère de votre application.

Fragilité physique

Comme tous les matériaux céramiques, les éléments chauffants en SiC sont fragiles. Ils sont sensibles aux dommages causés par les chocs mécaniques ou les impacts. Une manipulation soigneuse lors de l'installation et de l'entretien du four est absolument essentielle pour éviter la rupture.

Augmentation de la résistance et vieillissement

Au cours de leur durée de vie opérationnelle, les éléments SiC subissent une augmentation progressive de la résistance électrique. Ce "vieillissement" est un processus naturel qui doit être géré. Le système d'alimentation électrique du four doit être capable d'ajuster sa tension de sortie pour compenser ce changement et maintenir une alimentation électrique constante.

Faire le bon choix pour votre processus

La sélection de la bonne stratégie d'éléments chauffants nécessite d'aligner les points forts de l'élément avec votre objectif métallurgique spécifique.

- Si votre objectif principal est le traitement thermique ou le moulage à grande échelle : L'uniformité de température supérieure du type SC en fait un choix idéal pour garantir des propriétés matérielles cohérentes sur de grands lots.

- Si votre objectif principal est la fusion rapide dans des fours plus petits : Une configuration ou un type d'élément différent pourrait offrir des taux de chauffage plus rapides, bien que potentiellement au détriment d'une certaine uniformité.

- Si votre processus implique des températures extrêmes ou des atmosphères uniques : Vous devez effectuer une comparaison détaillée entre les éléments en carbure de silicium et en disiliciure de molybdène pour garantir la compatibilité des matériaux et la longévité.

En fin de compte, comprendre le lien direct entre la conception physique d'un élément et ses performances thermiques est la clé pour concevoir un processus de chauffage fiable et efficace.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Utilisation principale | Chauffage uniforme dans les fours à grande échelle pour le traitement des métaux |

| Avantages clés | Résilience aux hautes températures, résistance à la corrosion, contrôle précis |

| Applications courantes | Fusion, moulage, raffinage de l'aluminium, du cuivre ; fours à caisson et à chariot |

| Limitations | Fragilité, vieillissement de la résistance, pas idéal pour un chauffage rapide |

Améliorez votre traitement des métaux avec les solutions de chauffage avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par une personnalisation approfondie pour répondre précisément à vos exigences expérimentales. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos éléments SiC de type SC peuvent assurer une chaleur uniforme et une qualité supérieure dans vos processus !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température