Dans l'industrie électronique, les fours en porcelaine jouent un rôle critique et spécialisé dans le traitement à haute température des matériaux fondamentaux. Leurs applications principales comprennent la synthèse ou la modification des semi-conducteurs et des verres spéciaux, ainsi que la facilitation de processus d'assemblage contrôlés tels que le brasage et la polymérisation.

La valeur d'un four en porcelaine dans l'électronique ne réside pas dans la fabrication de circuits finis, mais dans la création et le raffinage des matériaux mêmes qui les rendent possibles. Ils fournissent l'environnement contrôlé, à haute chaleur et sans contaminant requis pour la fabrication et le test des composants de nouvelle génération.

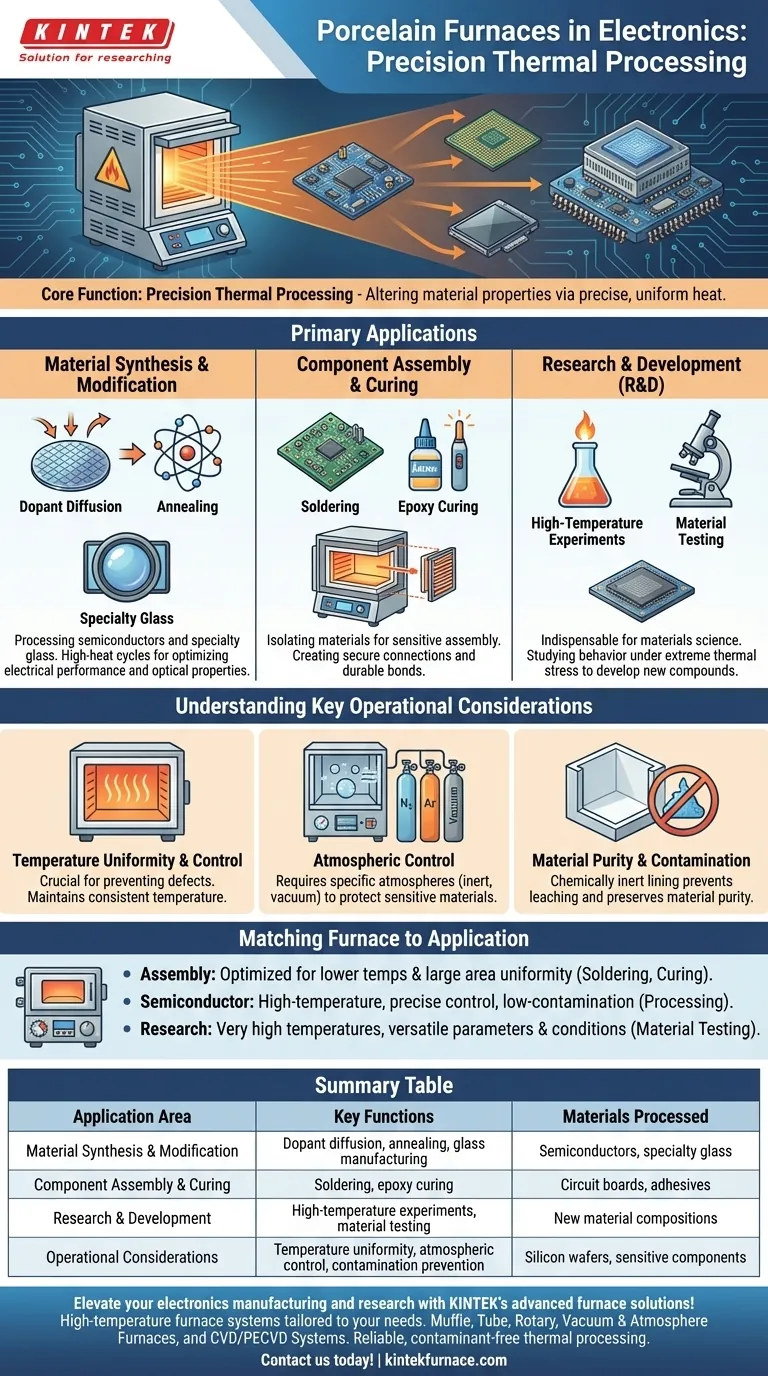

La fonction principale : le traitement thermique de précision

La caractéristique déterminante d'un four dans un contexte électronique est sa capacité à appliquer une chaleur précise et uniforme. Cette énergie thermique est un outil utilisé pour modifier délibérément les propriétés physiques et chimiques des matériaux.

Synthèse et modification des matériaux

De nombreux matériaux électroniques avancés n'atteignent leurs propriétés souhaitées qu'après avoir été soumis à des températures extrêmes. Les fours en porcelaine fournissent l'environnement nécessaire à ces transformations.

Cela comprend le traitement des semi-conducteurs, où des cycles à haute température sont utilisés pour diffuser des dopants dans la tranche de silicium ou pour recuire les structures cristallines afin de réparer les dommages et d'optimiser les performances électriques.

Cela s'applique également à la fabrication de verres spéciaux utilisés dans les écrans et l'optique, où des profils de chauffage et de refroidissement spécifiques sont essentiels pour obtenir la bonne transparence, résistance et caractéristiques de dilatation thermique.

Assemblage et polymérisation des composants

Les fours en porcelaine sont un type de four à moufle, qui isole le matériau chauffé du contact direct avec les éléments chauffants. Cette conception est idéale pour les étapes d'assemblage sensibles.

Les fours sont utilisés pour le brasage de composants complexes lorsque d'autres méthodes sont impraticables, créant des connexions électriques sûres et fiables sur une carte de circuit imprimé.

Ils sont également utilisés pour la polymérisation des résines époxy et d'autres adhésifs. Ce processus garantit que ces matériaux forment des liaisons solides et durables capables de résister aux contraintes opérationnelles et aux températures d'un dispositif électronique.

Recherche et développement (R&D)

Au-delà de la fabrication, ces fours sont des outils indispensables dans les laboratoires de science des matériaux. Les chercheurs les utilisent pour mener des expériences à haute température sur de nouvelles compositions de matériaux.

En étudiant le comportement des matériaux sous contrainte thermique extrême, les ingénieurs peuvent déterminer leurs limites opérationnelles et développer des composés avancés avec des propriétés électriques, thermiques ou structurelles spécifiques pour de futures applications électroniques.

Comprendre les considérations opérationnelles clés

Bien que puissante, l'utilisation efficace d'un four en porcelaine dans l'électronique dépend de plusieurs facteurs critiques. Une mauvaise gestion de ceux-ci peut entraîner une défaillance des composants et des résultats incohérents.

Uniformité et contrôle de la température

Le facteur le plus critique est la capacité à maintenir une température uniforme dans toute la chambre. Même des variations mineures peuvent entraîner des incohérences dans un lot de semi-conducteurs ou créer des points de stress dans un substrat de verre, provoquant des défauts.

Contrôle de l'atmosphère

De nombreux processus électroniques nécessitent une atmosphère spécifique à l'intérieur du four. Cela peut signifier un vide pour prévenir l'oxydation ou l'introduction d'un gaz inerte (comme l'azote ou l'argon) pour protéger les matériaux sensibles. Dans d'autres cas, un gaz réactif est introduit pour créer intentionnellement une couche d'oxyde.

Pureté du matériau et contamination

La doublure en céramique ou en porcelaine du four est cruciale car elle est chimiquement inerte à haute température. Cela empêche les matériaux du four eux-mêmes de lixivier des contaminants dans les tranches de silicium hautement pures ou d'autres composants sensibles, ce qui pourrait ruiner leurs propriétés électriques.

Adapter le four à l'application électronique

Pour appliquer ces connaissances, vous devez aligner les capacités du four sur votre objectif spécifique.

- Si votre objectif principal est l'assemblage de composants : Vous avez besoin d'un four optimisé pour des températures plus basses (pour le brasage et le durcissement) avec une excellente uniformité thermique sur une grande surface pour traiter des cartes entières ou des plateaux de pièces à la fois.

- Si votre objectif principal est le traitement des semi-conducteurs : Vous avez besoin d'un four à haute température avec un contrôle de processus extrêmement précis, une gestion atmosphérique sophistiquée et une chambre à faible contamination certifiée.

- Si votre objectif principal est la recherche sur les matériaux : Vous avez besoin d'un four polyvalent capable d'atteindre des températures très élevées et qui permet une modification facile des paramètres de cycle et des conditions atmosphériques pour tester un large éventail de variables.

En fin de compte, le four en porcelaine est un outil fondamental qui permet l'existence même des matériaux électroniques haute performance.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Matériaux traités |

|---|---|---|

| Synthèse et modification des matériaux | Diffusion de dopants, recuit, fabrication de verre | Semi-conducteurs, verre spécial |

| Assemblage et polymérisation des composants | Brasage, polymérisation de l'époxy | Cartes de circuits imprimés, adhésifs |

| Recherche et développement | Expériences à haute température, tests de matériaux | Nouvelles compositions de matériaux |

| Considérations opérationnelles | Uniformité de la température, contrôle de l'atmosphère, prévention de la contamination | Tranches de silicium, composants sensibles |

Améliorez votre fabrication et votre recherche en électronique grâce aux solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons à divers laboratoires des systèmes de fours à haute température adaptés à vos besoins. Notre gamme de produits — comprenant les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous traitiez des semi-conducteurs, assembliez des composants ou soyez à l'avant-garde de nouveaux matériaux, KINTEK offre un traitement thermique fiable et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos opérations et stimuler l'innovation !

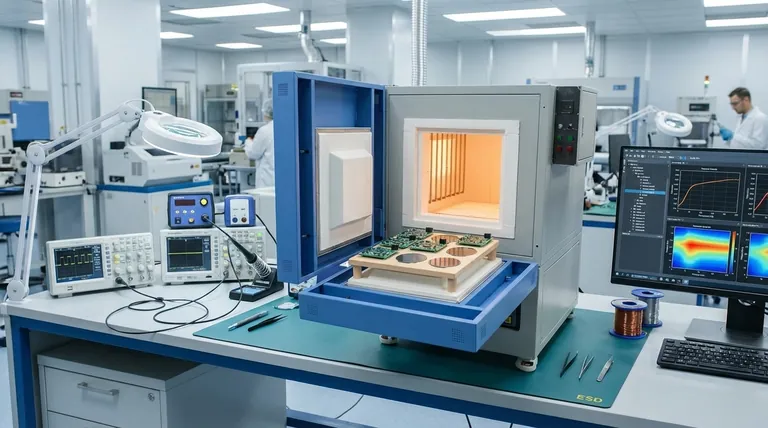

Guide Visuel

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Comment la stabilité thermique des composés KBaBi est-elle évaluée ? Découvrez la diffraction des rayons X précise et les limites du traitement thermique

- Quelle est la fonction d'un four à moufle haute température dans la préparation de ZnO-SP ? Maîtriser le contrôle de la synthèse à l'échelle nanométrique

- Quel est le rôle essentiel d'un four à moufle à haute température dans la conversion de la biomasse en Fe-N-BC ?

- Pourquoi un four à moufle haute température est-il utilisé pour le préchauffage de la poudre Ni-BN ? Atteindre une densité de revêtement sans défaut.

- Quelle est la fonction principale d'un four à moufle dans l'activation de la biomasse ? Optimiser la carbonisation et le développement des pores