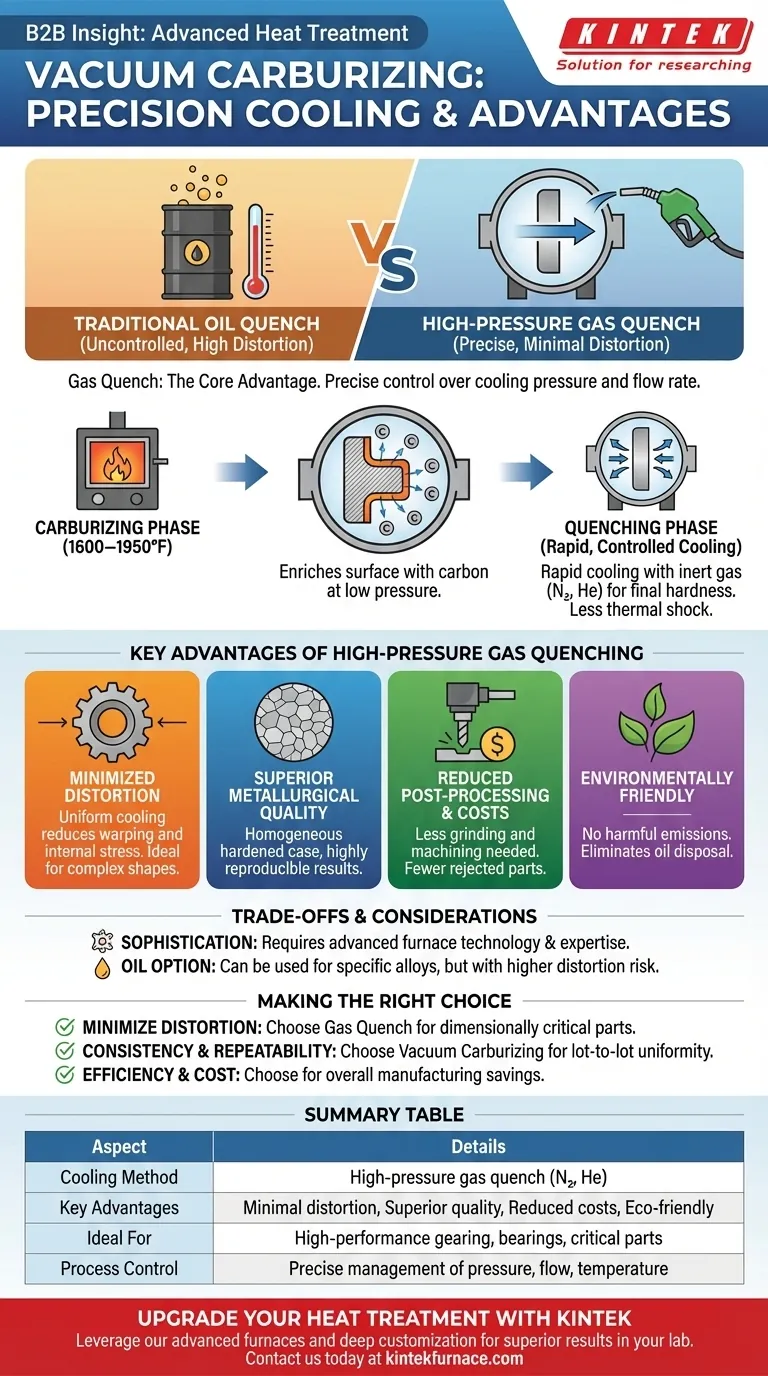

Dans la cémentation sous vide, les pièces sont refroidies à l'aide d'une trempe au gaz haute pression plutôt que par la méthode traditionnelle consistant à les immerger dans l'huile. Ce processus, également connu sous le nom de cémentation basse pression (LPC), utilise un gaz inerte tel que l'azote ou l'hélium, dont la pression et le débit peuvent être gérés avec précision. Ce niveau de contrôle est la principale raison pour laquelle cette méthode offre des avantages significatifs dans la production de composants de haute qualité et de dimensions stables.

L'avantage fondamental de la cémentation sous vide n'est pas seulement le processus de durcissement lui-même, mais le passage d'une trempe à l'huile non contrôlée à une trempe au gaz gérée avec précision. Ce contrôle se traduit directement par une distorsion minimale des pièces, une cohérence métallurgique supérieure et, finalement, des coûts de production globaux réduits.

Comment le processus donne des résultats supérieurs

La cémentation sous vide est un processus en deux étapes qui enrichit d'abord la surface du composant en carbone, puis fixe la dureté souhaitée par un refroidissement rapide. L'étape de refroidissement est ce qui la distingue vraiment.

La phase de cémentation

Tout d'abord, les pièces sont chauffées dans une chambre à vide à des températures comprises entre 1600 et 1950 °F (870 et 1070 °C). Un gaz hydrocarboné, tel que l'acétylène, est introduit à basse pression. Le gaz se décompose, permettant au carbone de diffuser dans la surface de l'acier. Ce cycle est répété pour créer une « couche » durcie d'une profondeur spécifique et contrôlée.

La phase de trempe

Une fois que la surface possède la bonne quantité de carbone, la pièce doit être refroidie rapidement pour obtenir sa dureté finale. Au lieu d'une immersion violente dans l'huile, un gaz haute pression est inondé dans la chambre. L'intensité de cette trempe est méticuleusement contrôlée en ajustant la pression et la vitesse du gaz.

Ce refroidissement contrôlé est moins un choc thermique pour la pièce, ce qui entraîne une transformation plus uniforme et prévisible de la structure cristalline du matériau.

Avantages clés de la trempe au gaz haute pression

La décision d'utiliser du gaz plutôt que de l'huile est délibérée et génère les avantages les plus significatifs du processus de cémentation sous vide.

Contrôle inégalé de la déformation

L'avantage principal est la minimisation et le contrôle de la déformation géométrique. Plonger une pièce chaude dans de l'huile liquide provoque un refroidissement inégal et rapide, ce qui crée des contraintes internes qui déforment et dégradent le composant.

Une trempe au gaz refroidit la pièce de manière plus uniforme. Ceci est particulièrement critique pour les formes complexes ou délicates, garantissant que la pièce reste dans ses tolérances spécifiées après le traitement thermique.

Qualité métallurgique supérieure

Ce processus produit une couche durcie homogène avec une cohérence exceptionnelle. Étant donné que la vitesse de refroidissement est gérée avec précision, les résultats sont hautement reproductibles d'une pièce à l'autre et d'un lot à l'autre.

C'est cette fiabilité qui fait de la cémentation sous vide une méthode privilégiée pour les applications haute performance telles que les engrenages et les roulements de qualité.

Réduction du post-traitement et des coûts

Étant donné que la déformation est considérablement réduite, le besoin de rectification ou d'usinage final coûteux et long est également diminué. Les fabricants peuvent laisser moins de matériau « en stock » sur les surfaces, assurés que la pièce traitée thermiquement sera plus proche de ses dimensions finales.

Comprendre les compromis

Bien que les avantages soient substantiels, il est important de comprendre le contexte dans lequel cette technologie fonctionne.

Sophistication du processus

Bien que les systèmes modernes soient conçus pour une facilité d'utilisation, l'obtention de résultats optimaux dépend d'une technologie sophistiquée. Le contrôle précis des pressions de gaz, des débits et des températures nécessite un four à la pointe de la technologie et une gestion experte du processus.

Considérations Huile vs Gaz

Bien que la trempe au gaz haute pression soit la norme moderne pour minimiser la déformation, certains systèmes sous vide peuvent toujours utiliser une trempe à l'huile. L'huile offre une vitesse de trempe extrêmement rapide, ce qui peut être nécessaire pour certains alliages d'acier à plus faible trempabilité, mais cela se fait au prix d'un risque de déformation plus élevé. Le choix dépend du matériau et de la complexité géométrique de la pièce.

Facteurs environnementaux et de sécurité

Un avantage majeur, souvent négligé, est que la cémentation sous vide est un processus respectueux de l'environnement et sûr. Il ne produit aucune émission nocive et élimine le besoin de gérer et d'éliminer de grandes quantités d'huile de trempe. Cela se traduit par des pièces propres et sèches et un environnement de travail plus sûr et non toxique.

Faire le bon choix pour votre application

La sélection de la bonne méthode de traitement thermique dépend entièrement de votre objectif final.

- Si votre objectif principal est de minimiser la déformation et d'atteindre des tolérances serrées : La cémentation sous vide avec trempe au gaz haute pression est le choix définitif pour les pièces critiques en termes de dimensions.

- Si votre objectif principal est la cohérence et la répétabilité du processus : Le contrôle précis et axé sur les données de la cémentation sous vide offre une uniformité inter-lots inégalée pour les composants haute performance.

- Si votre objectif principal est l'efficacité de fabrication et la réduction des coûts : La réduction de la rectification et de l'usinage post-traitement peut entraîner des économies globales significatives, malgré la technologie avancée impliquée.

En fin de compte, la cémentation sous vide avec trempe au gaz fait passer le traitement thermique d'un processus thermique conventionnel à une étape d'ingénierie précise pour créer des composants supérieurs.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Méthode de refroidissement | Trempe au gaz haute pression (ex: azote, hélium) |

| Avantages clés | Déformation minimale, cohérence métallurgique supérieure, réduction du post-traitement, sécurité environnementale |

| Idéal pour | Applications haute performance telles que les engrenages et les roulements, pièces critiques en termes de dimensions |

| Contrôle du processus | Gestion précise de la pression du gaz, du débit et de la température pour des résultats uniformes |

Améliorez votre processus de traitement thermique avec les solutions avancées de KINTEK

Visez-vous à minimiser la déformation, à améliorer la qualité métallurgique et à réduire les coûts dans votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes de cémentation sous vide sur mesure peuvent offrir des résultats supérieurs pour vos composants haute performance !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase