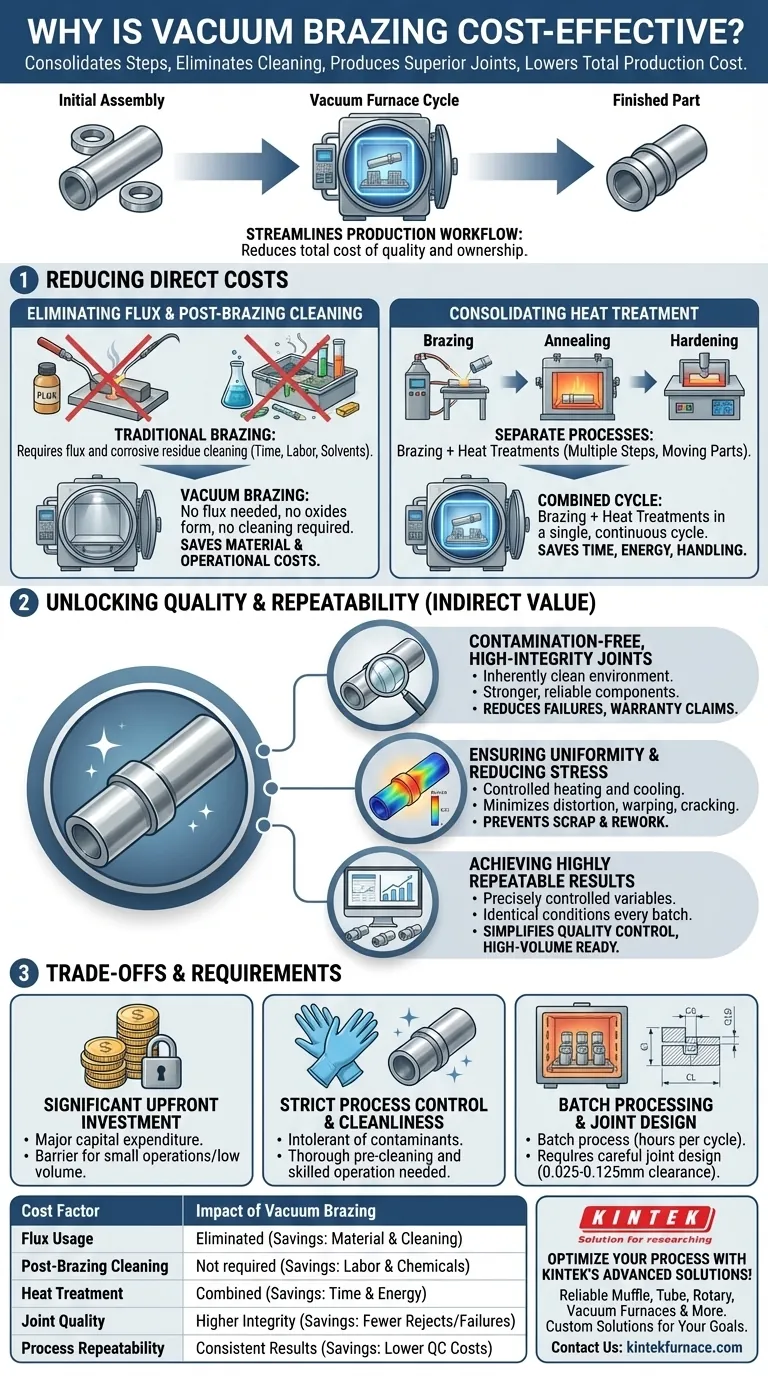

À la base, le brasage sous vide est rentable car il consolide plusieurs étapes de fabrication, élimine le besoin d'un nettoyage coûteux après le processus et produit des joints de très haute qualité qui réduisent les rebuts et les défaillances onéreux. Cette combinaison d'efficacité des processus et de résultats supérieurs abaisse le coût total de production, en particulier pour les assemblages complexes ou à grand volume.

Le véritable avantage économique du brasage sous vide ne réside pas seulement dans les économies de matériaux ou de main-d'œuvre. Il s'agit de rationaliser l'ensemble du flux de production, de l'assemblage initial à la pièce finale, réduisant ainsi le coût total de la qualité et de la possession.

Comment le brasage sous vide réduit les coûts directs

Les économies de coûts les plus immédiates proviennent de la manière dont l'environnement sous vide modifie fondamentalement le processus d'assemblage. Il élimine des étapes et des matériaux qui sont des exigences standard dans d'autres méthodes.

Élimination du flux et du nettoyage post-brasage

Dans le brasage traditionnel, un agent chimique appelé flux est nécessaire pour empêcher la formation d'oxydes sur les surfaces métalliques lorsqu'elles sont chauffées. Ce flux laisse un résidu corrosif qui doit être soigneusement nettoyé après le brasage, une étape qui nécessite du temps, de la main-d'œuvre et des solvants chimiques.

L'environnement de vide poussé élimine l'oxygène, empêchant la formation d'oxydes en premier lieu. Cela élimine complètement le besoin de flux, permettant d'économiser à la fois sur le coût matériel du flux lui-même et sur les coûts opérationnels importants associés au nettoyage après brasage.

Consolidation des processus de traitement thermique

De nombreux composants métalliques haute performance nécessitent non seulement un assemblage, mais aussi des traitements thermiques ultérieurs tels que le recuit, la trempe ou le vieillissement pour atteindre leurs propriétés mécaniques finales.

Un four sous vide permet de combiner ces processus dans un cycle unique et continu. Les pièces peuvent être brasées puis subir immédiatement un traitement thermique et un refroidissement de précision dans la même chambre. Cette consolidation permet d'économiser énormément de temps, d'énergie et de coûts de manutention par rapport au déplacement des pièces entre des postes de brasage et de traitement thermique séparés.

La valeur indirecte : Débloquer la qualité et la répétabilité

Au-delà des économies directes, la nature contrôlée du brasage sous vide produit des pièces de meilleure qualité de manière plus cohérente, ce qui procure des avantages économiques importants, bien que moins évidents.

Création de joints à haute intégrité, sans contamination

L'environnement sous vide est intrinsèquement propre, produisant des joints brillants, lustrés et esthétiquement parfaits, exempts de contamination. Plus important encore, cette propreté assure des liaisons métallurgiques supérieures, conduisant à des composants plus solides et plus fiables. Cette meilleure qualité réduit le taux de défaillances sur le terrain, les réclamations sous garantie et la reprise du travail.

Assurer l'uniformité et réduire les contraintes

Un four sous vide chauffe l'ensemble de l'assemblage lentement et uniformément, puis le refroidit de manière hautement contrôlée. Ce processus minimise les contraintes résiduelles dans la pièce, ce qui peut provoquer une distorsion, un gauchissement ou une fissuration. Maintenir l'intégrité dimensionnelle et la résistance de la pièce dès le départ évite des rebuts ou des reprises coûteux plus tard dans la chaîne.

Obtenir des résultats hautement répétables

Chaque variable critique du cycle de brasage sous vide — température, temps et niveau de vide — est contrôlée avec précision par ordinateur. Cette automatisation garantit que chaque pièce d'un lot, et chaque lot ultérieur, est traité dans des conditions identiques. Ce haut degré de répétabilité est essentiel pour la production à grand volume, minimisant la variation et simplifiant le contrôle qualité.

Comprendre les compromis et les exigences

Bien qu'extrêmement efficace, le brasage sous vide n'est pas la solution universelle pour toutes les applications. Son efficacité économique dépend de la compréhension de ses exigences spécifiques.

Investissement initial important

Les fours sous vide de haute qualité représentent une dépense en capital majeure. Le coût de l'équipement peut constituer un obstacle important pour les petites opérations ou les productions à faible volume.

Contrôle strict des processus et propreté

Le processus est intolérant aux contaminants. Un brasage sous vide réussi exige un prétraitement extrêmement minutieux des pièces, des environnements d'assemblage propres et des opérateurs qualifiés pour gérer l'équipement. Toute défaillance de ces étapes préparatoires peut compromettre l'ensemble du lot.

Traitement par lots et conception des joints

Le brasage sous vide est un processus par lots. Le cycle complet de chauffage, de maintien en température et de refroidissement peut prendre plusieurs heures, ce qui peut être moins efficace que les méthodes continues pour certains flux de travail. De plus, il nécessite une conception de joint soignée, avec des jeux typiques compris entre 0,025 mm et 0,125 mm, pour assurer une action capillaire appropriée de l'alliage de brasage.

Faire le bon choix pour votre objectif

Pour déterminer si le brasage sous vide est le bon choix, alignez ses forces avec votre objectif de fabrication principal.

- Si votre objectif principal est la production à grand volume de pièces complexes : Le brasage sous vide est exceptionnellement rentable en raison de sa capacité à réaliser plusieurs joints et traitements thermiques en un seul cycle répétable.

- Si votre objectif principal est la qualité des composants critiques : Le processus offre des joints supérieurs, exempts de contamination et avec un stress résiduel minimal, réduisant le coût à long terme des défaillances et assurant la fiabilité.

- Si votre objectif principal est le travail à faible volume ou le prototypage rapide : L'investissement en capital élevé et les exigences d'installation peuvent rendre d'autres méthodes, telles que le brasage à la torche ou par induction, un choix plus pratique et plus économique.

En fin de compte, la rentabilité du brasage sous vide se réalise en évaluant le cycle de fabrication total, et non seulement le coût d'une seule opération.

Tableau récapitulatif :

| Facteur de coût | Impact du brasage sous vide |

|---|---|

| Utilisation de flux | Éliminée, économisant les coûts de matériaux et de nettoyage |

| Nettoyage post-brasage | Non requis, réduisant les dépenses de main-d'œuvre et de produits chimiques |

| Traitement thermique | Combiné avec le brasage en un seul cycle, économisant du temps et de l'énergie |

| Qualité des joints | Intégrité supérieure, moins de rebuts et de défaillances |

| Répétabilité du processus | Résultats constants, réduisant les coûts de contrôle qualité |

Optimisez votre processus de fabrication avec les solutions de fours haute température avancées de KINTEK ! Tirant parti de la R&D exceptionnelle et de la fabrication en interne, nous fournissons divers laboratoires avec des équipements fiables tels que les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, vous aidant à réaliser des économies de coûts et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures