À la base, les éléments chauffants en carbure de silicium (SiC) conviennent aux applications à haute température en raison d'une combinaison unique de propriétés. Ils peuvent supporter des températures de fonctionnement extrêmes, possèdent une conductivité thermique élevée pour un chauffage rapide et sont exceptionnellement durables, résistant à la fois aux contraintes physiques et à la corrosion chimique sur de longues périodes de service.

Le choix d'un élément chauffant ne repose jamais sur un seul attribut, mais sur l'équilibre entre la performance, la longévité et l'environnement opérationnel. Le carbure de silicium excelle car il offre une solution robuste et complète pour une large gamme de processus de chauffage industriels exigeants, en particulier ceux effectués à l'air.

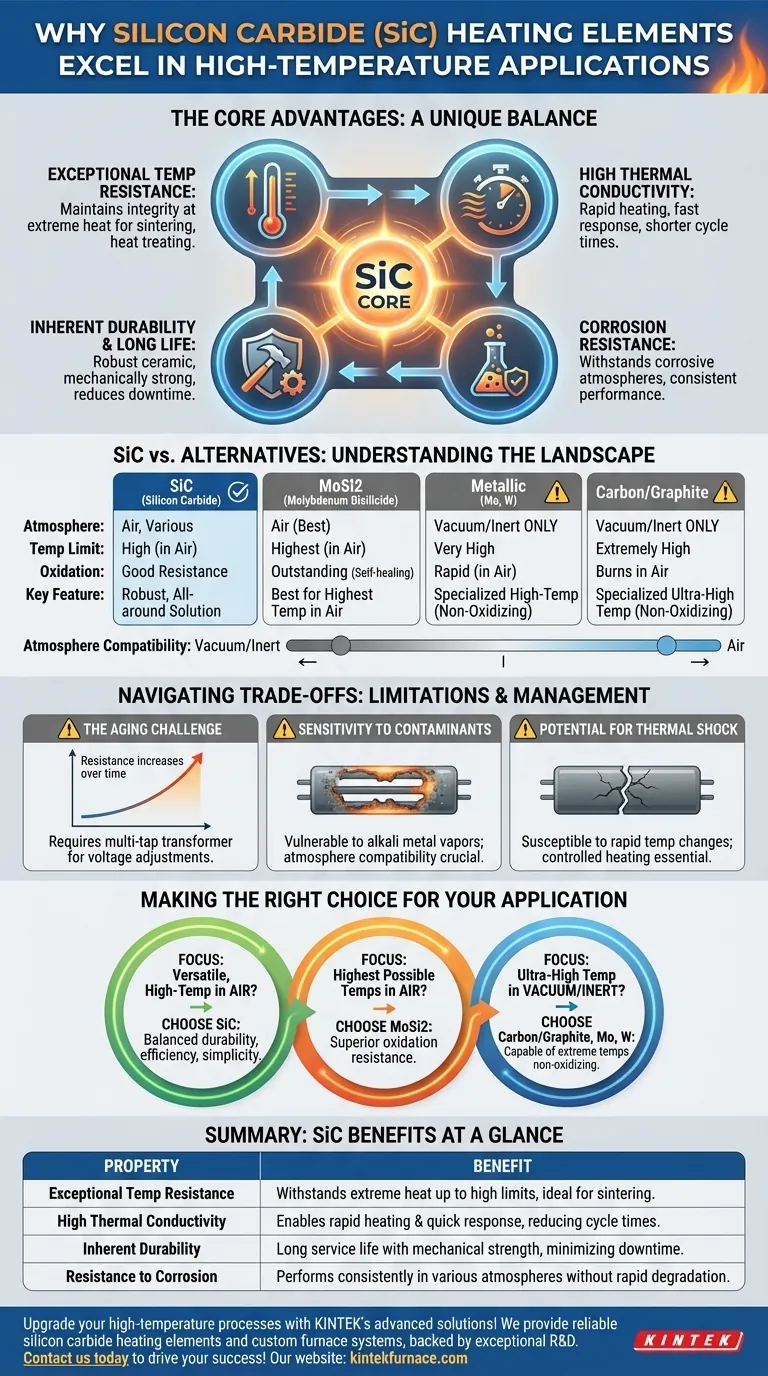

Les propriétés fondamentales du carbure de silicium

Pour comprendre pourquoi le SiC est un choix par défaut pour de nombreux fours à haute température, nous devons examiner ses caractéristiques matérielles spécifiques. Chaque propriété résout un défi industriel distinct.

Résistance exceptionnelle à la température

Les éléments en carbure de silicium sont conçus pour supporter une chaleur extrême et constante. Ils conservent leur intégrité structurelle et leurs performances à des températures où de nombreux éléments métalliques échoueraient, ce qui les rend idéaux pour des processus tels que le frittage, le traitement thermique et la fusion de métaux non ferreux.

Haute conductivité thermique

Cette propriété permet aux éléments de transférer l'énergie thermique très efficacement. En pratique, cela signifie que les fours peuvent atteindre rapidement leur température cible et réagir rapidement aux commandes, ce qui entraîne des temps de cycle plus courts et une productivité améliorée.

Durabilité inhérente et longue durée de vie

Le SiC est un matériau céramique très dur et mécaniquement résistant. Cette robustesse physique se traduit par une longue durée de vie opérationnelle, réduisant la fréquence des temps d'arrêt coûteux et du remplacement des éléments par rapport à des alternatives plus fragiles.

Résistance à la corrosion

De nombreux processus à haute température impliquent des atmosphères qui peuvent être corrosives pour les éléments chauffants. Le SiC offre une bonne résistance à l'attaque chimique, lui permettant de fournir des performances constantes dans une variété d'environnements de processus sans dégradation rapide.

Comparaison du SiC avec d'autres matériaux à haute température

Le carbure de silicium n'est pas la seule option pour le chauffage à haute température. Comprendre sa position par rapport à d'autres matériaux clarifie où il apporte le plus de valeur.

Par rapport au disiliciure de molybdène (MoSi2)

Les éléments MoSi2 sont un autre choix de premier ordre pour les applications à haute température. Ils sont connus pour former une couche protectrice et auto-cicatrisante de silice (SiO2) au-dessus de 1000°C, ce qui leur confère une résistance exceptionnelle à l'oxydation. Le MoSi2 peut souvent atteindre des températures de fonctionnement plus élevées à l'air que le SiC.

Par rapport aux éléments métalliques (Molybdène, Tungstène)

Les éléments métalliques purs comme le molybdène et le tungstène sont utilisés pour des processus à très haute température, tels que le frittage et la trempe. Cependant, ils s'oxydent rapidement et doivent être utilisés sous vide ou dans une atmosphère protectrice et inerte, ce qui ajoute une complexité et un coût importants à la conception du four. Le SiC, en revanche, peut fonctionner directement à l'air.

Par rapport au carbone/graphite

Les éléments en graphite peuvent atteindre des températures extrêmement élevées, mais comme le molybdène et le tungstène, ils nécessitent un vide ou une atmosphère inerte pour les empêcher de se consumer en présence d'oxygène. Ils sont réservés aux environnements spécialisés et non oxydants.

Comprendre les compromis

Aucun matériau n'est sans limites. Reconnaître les compromis associés au carbure de silicium est essentiel pour une application et une gestion appropriées.

Le défi du vieillissement

La caractéristique opérationnelle la plus significative du SiC est que sa résistance électrique augmente progressivement avec le temps d'utilisation. Ce processus de « vieillissement » nécessite un système d'alimentation (généralement un transformateur à plusieurs prises) capable de fournir une tension progressivement plus élevée pour maintenir la puissance de sortie requise.

Sensibilité aux contaminants

Bien que généralement robustes, les éléments en SiC peuvent être attaqués par certaines vapeurs chimiques, en particulier celles contenant des métaux alcalins, ce qui peut accélérer la dégradation et entraîner une défaillance prématurée. L'atmosphère du processus doit être compatible avec l'élément.

Potentiel de choc thermique

Bien que le SiC ait une bonne conductivité thermique, il s'agit toujours d'une céramique et peut être sujet à la fracture s'il est soumis à des changements de température extrêmement rapides et incontrôlés. Une programmation et un contrôle appropriés du four sont essentiels pour éviter le choc thermique.

Faire le bon choix pour votre application

La sélection de l'élément chauffant optimal nécessite d'aligner les propriétés du matériau avec les objectifs spécifiques de votre processus thermique.

- Si votre objectif principal est un chauffage polyvalent à haute température à l'air : Le carbure de silicium est souvent le choix le plus équilibré et le plus fiable, offrant un excellent mélange de durabilité, d'efficacité et de simplicité opérationnelle.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles dans une atmosphère d'air : Le disiliciure de molybdène (MoSi2) est généralement supérieur en raison de sa résistance exceptionnelle à l'oxydation et de ses propriétés auto-cicatrisantes.

- Si votre objectif principal est le traitement à ultra-haute température sous vide ou sous gaz inerte : Les éléments en graphite, en molybdène ou en tungstène sont le choix nécessaire, car ils sont capables d'atteindre des températures que d'autres éléments ne peuvent pas atteindre, mais nécessitent un environnement non oxydant.

En fin de compte, choisir le bon élément consiste à faire correspondre ses capacités aux exigences précises de votre température, de votre atmosphère et de votre cycle de production.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Résistance exceptionnelle à la température | Supporte des chaleurs extrêmes jusqu'à des limites élevées, idéal pour le frittage et le traitement thermique |

| Haute conductivité thermique | Permet un chauffage rapide et une réponse rapide, réduisant les temps de cycle |

| Durabilité inhérente | Longue durée de vie avec résistance mécanique, minimisant les temps d'arrêt |

| Résistance à la corrosion | Performance constante dans diverses atmosphères sans dégradation rapide |

Améliorez vos processus à haute température avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants fiables en carbure de silicium et des systèmes de fours personnalisés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques et stimuler votre succès !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables