À la base, un four à atmosphère de type caisson repose sur deux caractéristiques principales pour contrôler son environnement interne : un corps de four entièrement scellé et une porte hermétiquement scellée. Ces éléments fonctionnent de concert avec des systèmes intégrés d'entrée et de sortie de gaz pour empêcher l'air extérieur de contaminer le processus et d'éviter que l'atmosphère contrôlée ne s'échappe.

La qualité de l'étanchéité d'un four est la distinction fondamentale entre un four à haute température standard et un véritable four à atmosphère. Ce système d'étanchéité n'est pas seulement une caractéristique, mais la technologie de base qui permet un contrôle précis et reproductible sur le traitement des matériaux sensibles.

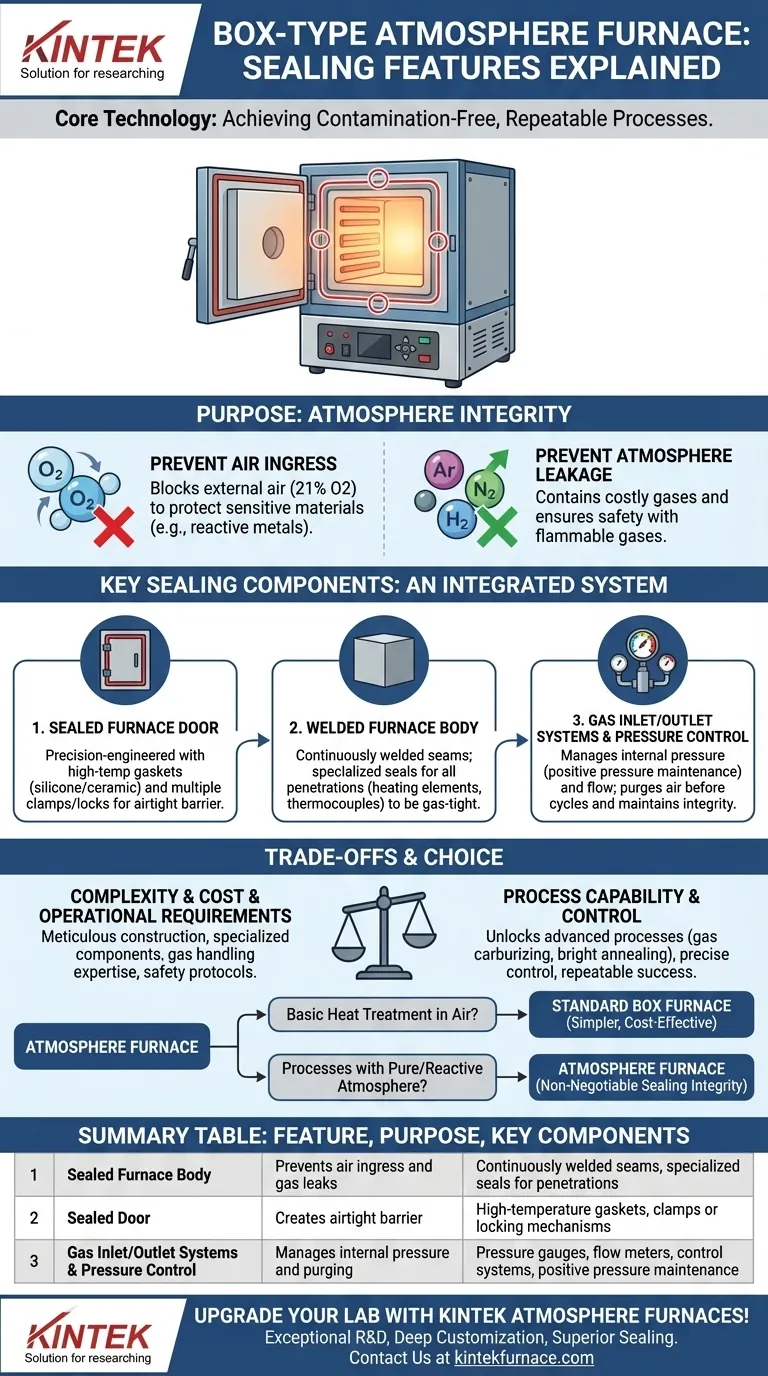

Le but de l'étanchéité : Intégrité de l'atmosphère

La valeur entière d'un four à atmosphère provient de sa capacité à maintenir un environnement gazeux spécifique, créé artificiellement. Le système d'étanchéité est le principal catalyseur de cette capacité.

Prévention de l'entrée d'air

De nombreux processus de traitement thermique avancés, tels que le recuit brillant ou le frittage de métaux réactifs, peuvent être compromis par la présence d'oxygène.

Un joint robuste garantit que l'air extérieur, qui contient environ 21 % d'oxygène, ne peut pas pénétrer dans la chambre et réagir avec les matériaux en cours de traitement. Ceci est crucial pour obtenir des propriétés métallurgiques et des finitions de surface spécifiques.

Prévention des fuites d'atmosphère

Les fours à atmosphère sont souvent remplis de gaz coûteux ou spécialisés comme l'argon, l'azote ou l'hydrogène. Un joint étanche empêche ces gaz coûteux de s'échapper, réduisant ainsi les coûts d'exploitation.

De plus, si le processus utilise des gaz inflammables ou explosifs comme l'hydrogène, un joint parfait est une mesure de sécurité critique pour empêcher les gaz dangereux de s'échapper dans l'espace de travail environnant.

Composants clés du système d'étanchéité

Un véritable joint de four à atmosphère est un système intégré, pas seulement une seule pièce. Il implique plusieurs composants conçus pour fonctionner ensemble afin de créer un environnement confiné.

La porte scellée du four

Contrairement à un four caisson standard avec une simple porte, une porte de four à atmosphère est un composant conçu avec précision. Elle comporte généralement des joints en silicone haute température ou en fibre céramique logés dans une rainure.

Plusieurs pinces ou un mécanisme de verrouillage appliquent une pression uniforme sur tout le périmètre de la porte pour comprimer le joint, créant une barrière étanche à l'air contre le cadre du four.

Le corps de four soudé

La chambre d'un four à atmosphère est construite pour être une enceinte monolithique et scellée. Cela signifie que toutes les soudures sont continues et étanches aux gaz.

Toutes les pénétrations nécessaires à travers le corps du four — pour les éléments chauffants, les thermocouples ou les conduites de gaz — sont également munies de joints spécialisés ou de brides soudées pour empêcher les fuites.

Systèmes d'entrée et de sortie de gaz

Ce ne sont pas de simples ports. Le système de gaz est essentiel pour maintenir l'efficacité du joint en gérant la pression interne.

Le système permet de purger l'air de la chambre avant un cycle, puis de maintenir une légère pression positive pendant le fonctionnement. Cette pression positive est la défense ultime, garantissant que si une fuite minuscule existait, le gaz s'échapperait plutôt que l'air n'entrerait.

Contrôle de la pression et du débit

Les fours à atmosphère modernes comprennent des manomètres, des débitmètres et des systèmes de contrôle. Ces instruments surveillent l'environnement interne en temps réel, ajustant le débit de gaz pour maintenir la pression cible. Cela garantit l'intégrité de l'atmosphère tout au long du cycle de traitement thermique.

Comprendre les compromis

La décision d'utiliser un four à atmosphère s'accompagne de compromis clairs directement liés à son système d'étanchéité sophistiqué.

Complexité et coût

La construction méticuleuse requise pour un joint étanche aux gaz rend les fours à atmosphère nettement plus complexes et coûteux à fabriquer que les fours caissons standard. Le corps soudé avec précision, la porte conçue et les systèmes de contrôle de gaz intégrés augmentent tous le coût.

Capacité de processus

C'est l'avantage qui justifie le coût. La capacité de contrôler l'atmosphère ouvre un large éventail de processus avancés comme la cémentation gazeuse, la carbonitruration et la trempe brillante. Ces traitements sont impossibles à réaliser dans un four standard qui permet l'interaction de l'air.

Exigences opérationnelles et de sécurité

L'utilisation d'un four à atmosphère exige plus d'expertise. Elle implique la gestion de gaz potentiellement inflammables et explosifs, nécessitant des opérateurs formés, des systèmes de surveillance des gaz et des protocoles de sécurité stricts. Un four caisson standard, en revanche, ne nécessite qu'une connaissance de base de la sécurité à haute température.

Faire le bon choix pour votre application

Comprendre le rôle de l'étanchéité vous permet de sélectionner l'outil approprié pour votre objectif spécifique.

- Si votre objectif principal est le traitement thermique de base à l'air (par exemple, trempe, recuit standard, cuisson céramique) : Un four caisson standard est une solution plus rentable et plus simple.

- Si votre objectif principal est des processus nécessitant un environnement pur, sans oxygène (par exemple, recuit brillant, frittage de métaux réactifs) : Un véritable four à atmosphère avec un système d'étanchéité vérifié et de haute intégrité est non négociable pour obtenir des résultats de qualité.

- Si votre objectif principal est des processus qui ajoutent des éléments à un matériau (par exemple, cémentation gazeuse) : Vous devez utiliser un four à atmosphère, car l'étanchéité est ce qui contient le gaz réactif nécessaire au traitement de surface.

En fin de compte, investir dans un four doté du bon système d'étanchéité est un investissement dans le contrôle des processus et la réussite reproductible.

Tableau récapitulatif :

| Caractéristique | Objectif | Composants clés |

|---|---|---|

| Corps de four scellé | Empêche l'entrée d'air et les fuites de gaz | Soudures continues, joints spécialisés pour les pénétrations |

| Porte scellée | Crée une barrière étanche à l'air | Joints haute température, pinces ou mécanismes de verrouillage |

| Systèmes d'entrée/sortie de gaz | Gère la pression interne et la purge | Manomètres, débitmètres, systèmes de contrôle |

| Contrôle de la pression | Assure l'intégrité de l'atmosphère | Surveillance en temps réel, maintien de la pression positive |

Améliorez les capacités de votre laboratoire avec les fours à atmosphère avancés de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des solutions de haute température comme les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques, offrant une étanchéité supérieure pour des processus sans contamination. Ne laissez pas les fuites compromettre vos résultats — contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre précision et votre efficacité !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne une atmosphère chimiquement inerte dans un four ? Empêcher l'oxydation et assurer la pureté des matériaux

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.