À la base, le matériau d'un élément chauffant est choisi en fonction de sa capacité à convertir efficacement l'électricité en chaleur sans se détruire. Les matériaux les plus courants sont des alliages métalliques spécifiquement conçus à cette fin, principalement le Nichrome (un alliage nickel-chrome) et le Kanthal (un alliage fer-chrome-aluminium). Pour les températures plus extrêmes, des matériaux non métalliques tels que le Carbure de Silicium et le Disiliciure de Molybdène sont utilisés.

Le choix d'un matériau d'élément chauffant ne consiste pas à trouver celui qui a la plus grande résistance. Il s'agit d'un compromis calculé entre la résistivité électrique, la résistance à l'oxydation à haute température et la durabilité mécanique dans un environnement opérationnel spécifique.

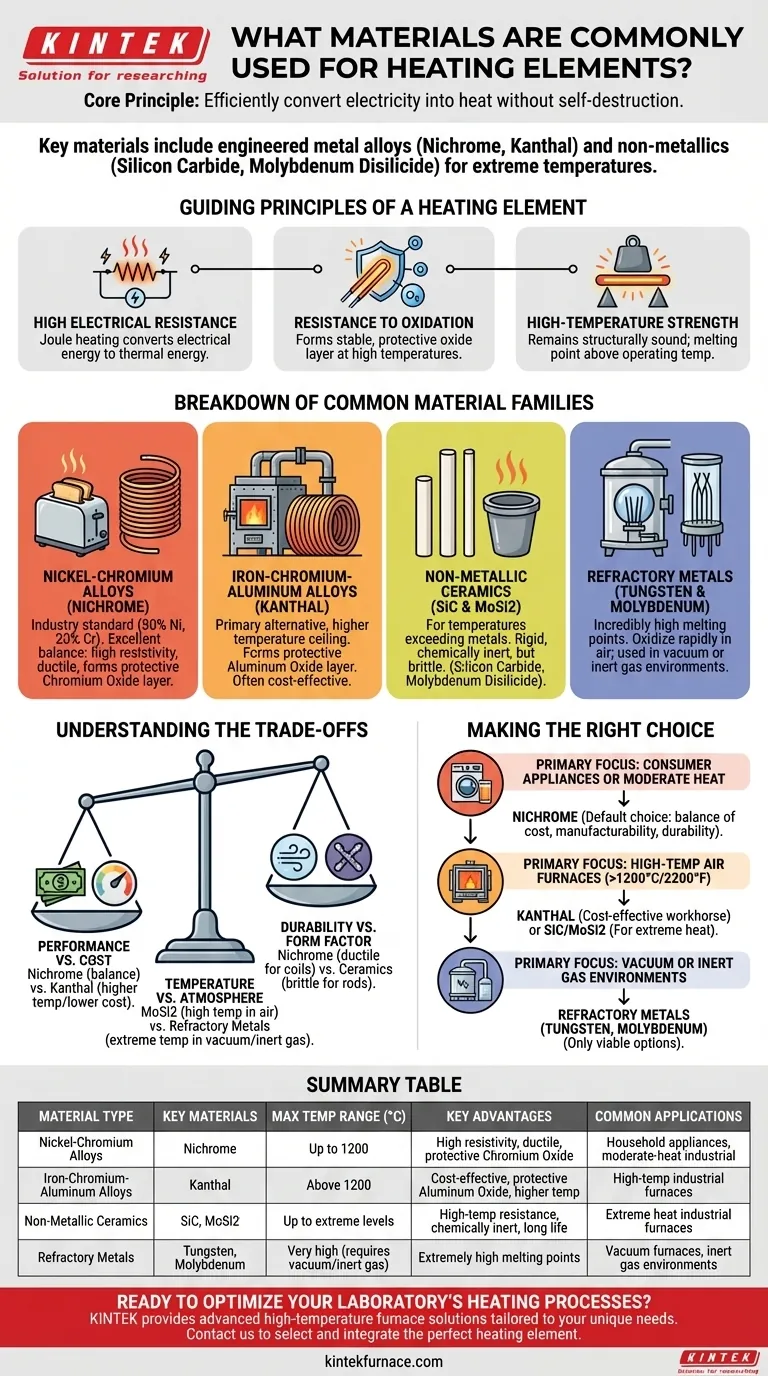

Les principes directeurs d'un élément chauffant

Pour comprendre pourquoi certains matériaux sont utilisés, nous devons d'abord comprendre les défis fondamentaux qu'un élément chauffant doit surmonter. Le matériau idéal doit exceller dans trois domaines clés.

Haute résistance électrique

Un élément chauffant fonctionne en faisant passer un courant électrique à travers un matériau qui résiste au flux d'électrons. Cette résistance convertit l'énergie électrique en énergie thermique, un phénomène connu sous le nom d'effet Joule. Les matériaux ayant une résistivité plus élevée génèrent plus de chaleur pour un courant donné.

Résistance à l'oxydation

C'est le facteur le plus critique pour la durée de vie d'un élément. À haute température, la plupart des métaux réagissent rapidement avec l'oxygène de l'air, provoquant leur corrosion et leur défaillance. Les meilleurs matériaux d'éléments chauffants, comme le Nichrome, forment une couche d'oxyde protectrice stable à leur surface qui empêche toute oxydation ultérieure, même lorsqu'ils deviennent rougeoyant.

Solidité à haute température

Le matériau doit avoir un point de fusion nettement supérieur à sa température de fonctionnement. Il doit également rester structurellement sain et ne pas devenir trop cassant ou mou lorsqu'il est chauffé de manière répétée.

Un aperçu des familles de matériaux courantes

Les matériaux d'éléments chauffants peuvent être regroupés en familles distinctes, chacune adaptée à différentes applications et plages de température.

Alliages Nickel-Chrome (Nichrome)

Le Nichrome (généralement 80 % de nickel, 20 % de chrome) est la norme de l'industrie pour une vaste gamme d'applications, du grille-pain domestique aux procédés de chauffage industriels.

Sa popularité provient d'un excellent équilibre de propriétés. Il possède une résistivité élevée, est très ductile (facile à former en spirales) et forme une couche durable et adhérente d'oxyde de chrome qui le protège de la dégradation.

Alliages Fer-Chrome-Aluminium (Kanthal)

Cette famille d'alliages est la principale alternative au Nichrome, souvent utilisée dans les fours industriels à haute température. Le Kanthal peut généralement fonctionner à des températures plus élevées que le Nichrome.

Ces alliages forment une couche protectrice d'oxyde d'aluminium, qui a un point de fusion plus élevé que l'oxyde de chrome, permettant des performances supérieures à chaleur extrême. Ils sont également généralement moins chers que les alliages à base de nickel.

Céramiques non métalliques (SiC & MoSi2)

Pour les températures qui dépassent les limites des meilleurs alliages métalliques, des matériaux céramiques sont utilisés.

- Le Carbure de Silicium (SiC) est un matériau rigide et chimiquement inerte souvent façonné en tiges ou en tubes.

- Le Disiliciure de Molybdène (MoSi2) peut fonctionner à des températures exceptionnellement élevées et est connu pour sa longue durée de vie dans les fours industriels exigeants.

Ces matériaux sont beaucoup plus cassants que les alliages métalliques et nécessitent une conception et un support soignés.

Métaux Réfractaires (Tungstène & Molybdène)

Les métaux comme le Tungstène et le Molybdène ont des points de fusion incroyablement élevés. Cependant, ils s'oxydent presque instantanément en présence d'air à haute température.

En raison de cette limitation, leur utilisation est restreinte aux applications spécialisées où l'oxygène est absent, comme dans les fours à vide ou les environnements remplis d'un gaz inerte.

Comprendre les compromis

Le choix d'un matériau est toujours un exercice d'équilibre entre des facteurs concurrents. Il n'existe pas de matériau unique « meilleur » pour toutes les situations.

Performance contre Coût

Le Nichrome offre d'excellentes performances globales et une bonne ductilité, ce qui le rend facile à fabriquer en formes complexes pour les appareils. Le Kanthal offre un plafond de température plus élevé et un coût de matériau inférieur, ce qui en fait un choix fréquent pour les fours industriels à haute puissance où la performance brute est essentielle.

Température contre Atmosphère

Bien que le Disiliciure de Molybdène puisse atteindre les températures les plus élevées à l'air, il est cassant. Les métaux réfractaires comme le Tungstène peuvent aller encore plus chaud, mais sont inutiles sans vide ou gaz inerte pour les protéger de l'oxydation. L'environnement de fonctionnement est aussi important que la température elle-même.

Durabilité contre Format

La ductilité des alliages métalliques comme le Nichrome leur permet d'être facilement enroulés dans les spirales serrées nécessaires aux appareils compacts comme les sèche-cheveux. Les céramiques cassantes comme le Carbure de Silicium ne peuvent pas être formées de cette manière et sont généralement utilisées comme tiges rigides, ce qui influence la conception de l'équipement dans lequel elles sont utilisées.

Faire le bon choix pour votre application

Votre sélection doit être guidée par votre objectif opérationnel principal.

- Si votre objectif principal est les appareils grand public ou les processus industriels à chaleur modérée : Le Nichrome est le choix par défaut pour son excellent équilibre entre coût, facilité de fabrication et durabilité.

- Si votre objectif principal est les fours à air à haute température (au-dessus de 1200°C / 2200°F) : Les alliages Kanthal (Fe-Cr-Al) sont un cheval de bataille rentable, tandis que le Carbure de Silicium et le Disiliciure de Molybdène sont nécessaires pour la chaleur la plus extrême.

- Si votre objectif principal est les environnements spécialisés sous vide ou à gaz inerte : Les métaux réfractaires comme le Tungstène et le Molybdène sont les seules options viables en raison de leurs points de fusion élevés et de leur sensibilité à l'oxydation.

En fin de compte, le choix du bon matériau d'élément chauffant est une fonction directe de la température de fonctionnement, de l'environnement et de la durée de vie requise du composant.

Tableau récapitulatif :

| Type de matériau | Matériaux clés | Plage de température maximale (°C) | Avantages clés | Applications courantes |

|---|---|---|---|---|

| Alliages Nickel-Chrome | Nichrome | Jusqu'à 1200 | Haute résistivité, ductile, forme une couche protectrice d'oxyde de chrome | Appareils ménagers, procédés industriels à chaleur modérée |

| Alliages Fer-Chrome-Aluminium | Kanthal | Au-dessus de 1200 | Rentable, forme une couche protectrice d'oxyde d'aluminium, capacité à des températures plus élevées | Fours industriels à haute température |

| Céramiques non métalliques | Carbure de Silicium, Disiliciure de Molybdène | Jusqu'à des niveaux extrêmes | Résistance aux hautes températures, chimiquement inerte, longue durée de vie | Fours industriels à chaleur extrême |

| Métaux Réfractaires | Tungstène, Molybdène | Très élevé (nécessite vide/gaz inerte) | Points de fusion extrêmement élevés | Fours à vide, environnements à gaz inerte |

Prêt à optimiser les processus de chauffage de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins uniques. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie. Que vous travailliez avec du Nichrome, du Kanthal ou des céramiques spécialisées, nous pouvons vous aider à sélectionner et à intégrer l'élément chauffant parfait pour une efficacité et une durabilité accrues. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale