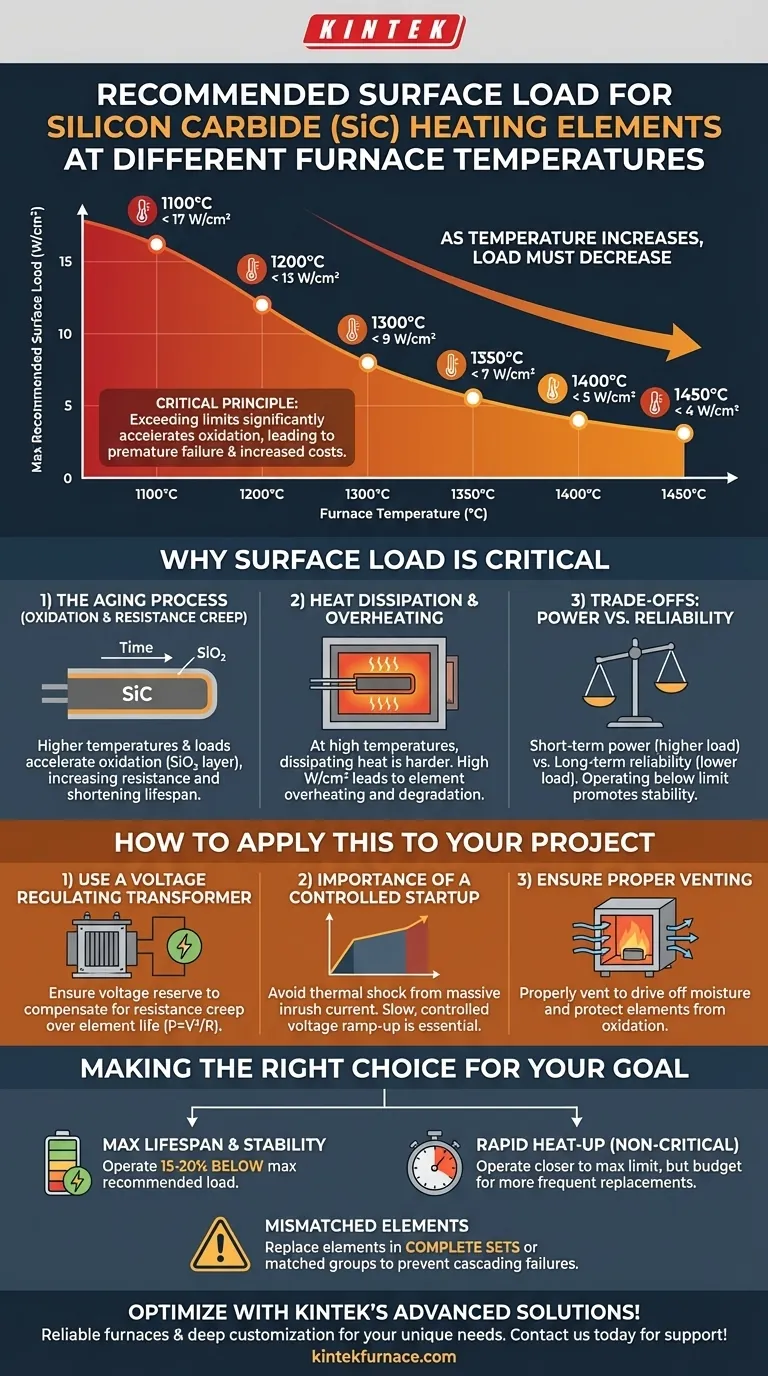

À mesure que la température du four augmente, la charge surfacique recommandée pour un élément chauffant en carbure de silicium (SiC) doit diminuer considérablement. Pour garantir une longue durée de vie opérationnelle, vous devez respecter ces limites. Par exemple, à 1100°C, la charge doit être inférieure à 17 W/cm², mais à 1450°C, elle doit être réduite à moins de 4 W/cm² pour éviter une défaillance prématurée.

La relation entre la température et la charge surfacique n'est pas une règle arbitraire ; c'est le principe fondamental qui régit la durée de vie de vos éléments en SiC. Le dépassement de ces limites accélère considérablement l'oxydation et la dégradation du matériau, entraînant une défaillance prématurée et une augmentation des coûts opérationnels.

Pourquoi la charge surfacique est essentielle à la longévité des éléments

Comprendre le « pourquoi » derrière ces chiffres vous permet de prendre de meilleures décisions opérationnelles. La charge surfacique, mesurée en watts par centimètre carré (W/cm²), est une mesure de la densité de puissance à la surface de l'élément.

Les chiffres clés : Charge par rapport à la température

Voici une ventilation claire des charges surfaciques maximales recommandées à différentes températures de fonctionnement. Le respect de ces valeurs est la première étape pour maximiser la durée de vie de l'élément.

- À 1100°C : < 17 W/cm²

- À 1200°C : < 13 W/cm²

- À 1300°C : < 9 W/cm²

- À 1350°C : < 7 W/cm²

- À 1400°C : < 5 W/cm²

- À 1450°C : < 4 W/cm²

Le processus de vieillissement : Oxydation et fluage de la résistance

Tous les éléments en SiC vieillissent par un processus d'oxydation lente. Cette oxydation forme une fine couche de silice (SiO₂) à la surface de l'élément, ce qui provoque une augmentation progressive de sa résistance électrique au fil du temps.

Des charges surfaciques plus élevées et des températures plus élevées accélèrent considérablement ce processus d'oxydation, provoquant une augmentation beaucoup plus rapide de la résistance de l'élément et raccourcissant sa durée de vie effective.

Dissipation thermique et surchauffe de l'élément

Le rôle d'un élément est d'être plus chaud que la chambre du four pour lui transférer de la chaleur. À des températures de four très élevées, la différence de température entre l'élément et la chambre est plus faible.

Il devient alors plus difficile pour l'élément de dissiper sa chaleur. Si vous appliquez une charge de puissance élevée (W/cm² élevé) dans cet environnement, la température de surface de l'élément peut devenir considérablement plus chaude que le point de consigne du four, entraînant une dégradation rapide.

Comprendre les compromis

Le fonctionnement d'un four est un équilibre entre performance et coût. Pousser les éléments à leurs limites a des conséquences directes.

Puissance à court terme contre fiabilité à long terme

Vous pouvez obtenir des temps de montée en température du four plus rapides en fonctionnant avec une charge surfacique plus élevée. Cependant, c'est un compromis direct.

Fonctionner près de la charge maximale recommandée raccourcira la durée de vie de l'élément, entraînant des remplacements plus fréquents et plus coûteux. Fonctionner bien en dessous de la limite favorise la stabilité et la longévité.

Le danger des éléments non assortis

À mesure que les éléments vieillissent, leur résistance augmente. Si vous remplacez un seul élément défectueux dans un ensemble par un élément neuf, le nouvel élément aura une résistance beaucoup plus faible.

Lorsqu'il est connecté en série avec des éléments plus anciens à haute résistance, le nouvel élément tirera une puissance disproportionnellement élevée, ce qui le fera fonctionner beaucoup plus chaud et le fera défaillir très rapidement. Cela crée un cycle de pannes en cascade.

L'importance d'un démarrage contrôlé

Un élément en SiC froid a une résistance plus faible qu'un élément chaud. L'application de la pleine tension au démarrage provoquera un courant d'appel massif.

Cette surtension de courant peut créer un choc thermique, fissurant ou endommageant physiquement l'élément avant même qu'il n'atteigne sa température de fonctionnement. Une montée en tension lente et contrôlée est essentielle.

Comment appliquer cela à votre projet

Passer de la théorie à la pratique nécessite un contrôle et une planification rigoureux.

Utiliser un transformateur de régulation de tension

À mesure que les éléments vieillissent et que leur résistance augmente, vous devrez augmenter la tension pour maintenir la même puissance de sortie (P = V²/R).

Votre système d'alimentation, utilisant généralement des SCR ou des transformateurs de régulation de tension, doit disposer d'une « réserve de tension » suffisante pour compenser ce fluage de résistance sur toute la durée de vie prévue des éléments.

Assurer une ventilation adéquate

L'atmosphère du four joue un rôle dans la durée de vie de l'élément. L'humidité et certains gaz de procédé peuvent attaquer l'élément et accélérer l'oxydation.

Une ventilation adéquate du four, en particulier lors du premier chauffage pour éliminer l'humidité, est une étape simple mais cruciale pour protéger vos éléments chauffants.

Faire le bon choix pour votre objectif

Votre stratégie opérationnelle doit s'aligner sur les besoins de votre processus et votre budget.

- Si votre objectif principal est la durée de vie et la stabilité maximales de l'élément : Fonctionnez à au moins 15 à 20 % en dessous de la charge surfacique maximale recommandée pour votre température cible.

- Si votre objectif principal est un chauffage rapide pour des processus non critiques : Vous pouvez fonctionner plus près de la limite maximale, mais vous devez prévoir un remplacement plus fréquent des éléments.

- Si vous remplacez des éléments dans un four existant : Remplacez toujours les éléments par jeux complets ou, au minimum, par groupes de résistance assortis pour éviter les pannes en cascade.

En gérant efficacement la charge surfacique, vous la transformez d'un point de défaillance en un outil permettant de contrôler la performance à long terme et le coût de vos opérations à haute température.

Tableau récapitulatif :

| Température du four (°C) | Charge surfacique maximale recommandée (W/cm²) |

|---|---|

| 1100 | < 17 |

| 1200 | < 13 |

| 1300 | < 9 |

| 1350 | < 7 |

| 1400 | < 5 |

| 1450 | < 4 |

Optimisez vos processus à haute température avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication en interne, nous fournissons aux divers laboratoires des systèmes de chauffage fiables tels que les fours boîtes, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et prolongeant la durée de vie de l'équipement. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos objectifs !

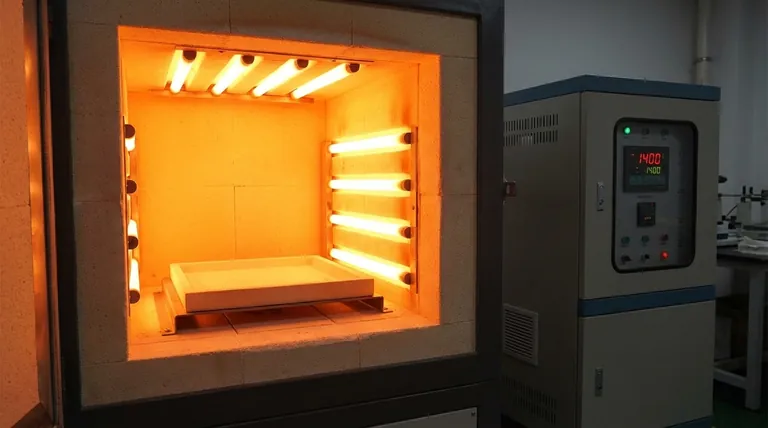

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus