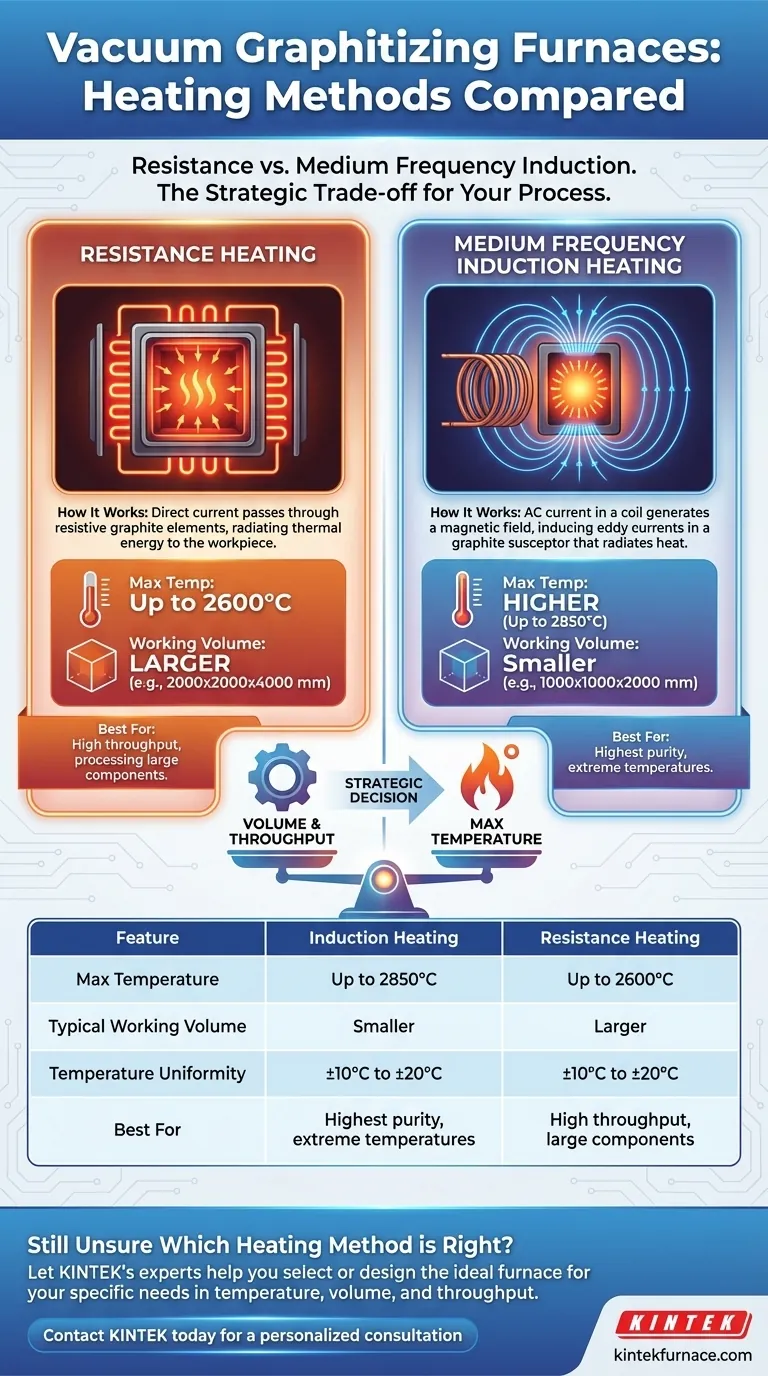

À la base, un four de graphitisation sous vide peut être équipé de l'une des deux principales méthodes de chauffage. Le choix dépend de la configuration spécifique et des exigences opérationnelles, et repose sur un compromis entre la température maximale et la taille du volume de travail. Les deux méthodes sont le chauffage par induction à moyenne fréquence et le chauffage par résistance.

La décision centrale entre les méthodes de chauffage est stratégique : le chauffage par induction atteint des températures maximales plus élevées, ce qui le rend idéal pour les processus de graphitisation les plus exigeants, tandis que le chauffage par résistance permet des volumes de four significativement plus grands, priorisant le débit et le traitement de grands composants.

Comment fonctionne chaque méthode de chauffage

Pour comprendre les compromis, vous devez d'abord comprendre les principes fondamentaux qui sous-tendent la manière dont chaque méthode génère de la chaleur dans l'environnement sous vide. Les deux sont efficaces, mais elles atteignent leur objectif de manières distinctes.

Chauffage par résistance

Le chauffage par résistance est une méthode directe et robuste. Il fonctionne en faisant passer un courant électrique élevé à travers des éléments chauffants fabriqués dans un matériau à haute résistance électrique, généralement du graphite.

Ces éléments en graphite sont disposés autour de la "zone chaude" du four, entourant le matériau en cours de traitement. Lorsque le courant les traverse, ils chauffent en raison de l'effet Joule et rayonnent de l'énergie thermique vers la pièce à usiner et la cornue en graphite qui la contient.

Chauffage par induction à moyenne fréquence

Le chauffage par induction est une méthode indirecte qui utilise l'électromagnétisme. Un courant alternatif à haute fréquence est passé à travers une bobine de cuivre, qui est généralement située à l'extérieur de la chambre à vide ou est refroidie par eau à l'intérieur de celle-ci.

Cette bobine génère un champ magnétique puissant et rapidement changeant. Le champ magnétique pénètre dans le four et induit de puissants courants de Foucault électriques à l'intérieur d'un suscepteur ou d'une moufle en graphite dans la zone chaude. C'est ce suscepteur en graphite qui chauffe intensément et, à son tour, rayonne de la chaleur vers le matériau en cours de traitement.

Différences clés : une comparaison directe

Bien que les deux méthodes atteignent les températures élevées nécessaires à la graphitisation, les références mettent en évidence des différences critiques dans leurs spécifications de performance qui ont un impact direct sur leur adéquation à différentes applications.

Température maximale

Le chauffage par induction présente un net avantage en termes de capacité de température maximale. Les fours utilisant cette méthode peuvent atteindre jusqu'à 2850°C.

Le chauffage par résistance, bien que toujours capable d'atteindre des températures extrêmement élevées, atteint généralement un maximum légèrement inférieur de 2600°C. Cette différence peut être critique pour des processus spécifiques de matériaux avancés.

Volume de travail disponible

C'est là que le chauffage par résistance excelle. Les fours chauffés par résistance peuvent être construits avec de très grandes zones de travail, avec des exemples atteignant jusqu'à 2000x2000x4000 mm.

Les systèmes de chauffage par induction, en raison de la physique de la génération d'un champ magnétique uniforme, sont généralement limités à des volumes de travail plus petits, tels que 1000x1000x2000 mm ou moins.

Uniformité de la température

Les deux méthodes offrent une excellente uniformité de la température, ce qui est essentiel pour des propriétés matérielles constantes.

L'uniformité déclarée pour les deux se situe dans la plage de ±10°C à ±20°C, selon la conception spécifique du four et les systèmes de contrôle. Le chauffage par résistance a un léger avantage potentiel à l'extrémité inférieure de cette plage, mais les deux sont considérés comme très uniformes.

Construction et matériaux

Le choix de la méthode de chauffage n'est qu'une partie du système de four. Les références notent que la conception du four comprend également des choix de matériaux d'isolation (feutre souple vs. feutre composite rigide) et la qualité des matériaux du chauffage et de la moufle eux-mêmes (par exemple, graphite isostatique vs. graphite à grain fin).

Ces choix interagissent avec la méthode de chauffage pour déterminer les performances globales, l'efficacité et la durée de vie du four.

Comprendre les compromis

La décision ne porte pas sur la méthode qui est "meilleure" dans l'absolu, mais sur celle qui est la meilleure pour un objectif spécifique. Choisir le mauvais système peut entraîner des limitations de processus ou des dépenses d'investissement inutiles.

Le compromis principal est entre la température maximale et le volume du four. Si votre processus nécessite absolument des températures supérieures à 2600°C, le chauffage par induction est votre seule option viable. Cependant, ce choix vous contraint à un volume de traitement plus petit par lot.

Inversement, si votre priorité est un débit élevé ou le traitement de très grandes pièces monolithiques, un four chauffé par résistance offre l'échelle nécessaire. Vous devez accepter une température de fonctionnement maximale légèrement inférieure en échange de ce volume.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de température, de taille de pièce et de volume de production sont les seuls facteurs qui comptent.

- Si votre objectif principal est d'atteindre la pureté matérielle et la structure cristalline les plus élevées possibles : Choisissez un four à induction pour sa capacité de température maximale supérieure (jusqu'à 2850°C).

- Si votre objectif principal est de maximiser le débit de production ou de traiter de grands composants : Choisissez un four à résistance pour sa capacité à accueillir des volumes de travail significativement plus importants.

- Si votre processus se situe confortablement en dessous de 2600°C et implique des pièces de taille modérée : Les deux options sont viables, et la décision peut dépendre de facteurs secondaires tels que le coût, l'infrastructure existante et la préférence du fabricant.

En comprenant ce compromis essentiel, vous pouvez spécifier un four qui correspond précisément à vos besoins opérationnels.

Tableau récapitulatif :

| Caractéristique | Chauffage par induction | Chauffage par résistance |

|---|---|---|

| Température max. | Jusqu'à 2850°C | Jusqu'à 2600°C |

| Volume de travail typique | Plus petit (ex. 1000x1000x2000 mm) | Plus grand (ex. 2000x2000x4000 mm) |

| Uniformité de la température | ±10°C à ±20°C | ±10°C à ±20°C |

| Idéal pour | Pureté maximale, températures extrêmes | Débit élevé, grands composants |

Vous n'êtes toujours pas sûr de la méthode de chauffage adaptée à votre processus de graphitisation ?

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez nos experts vous aider à sélectionner ou à concevoir le four idéal pour vos besoins spécifiques en matière de température, de volume et de débit.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

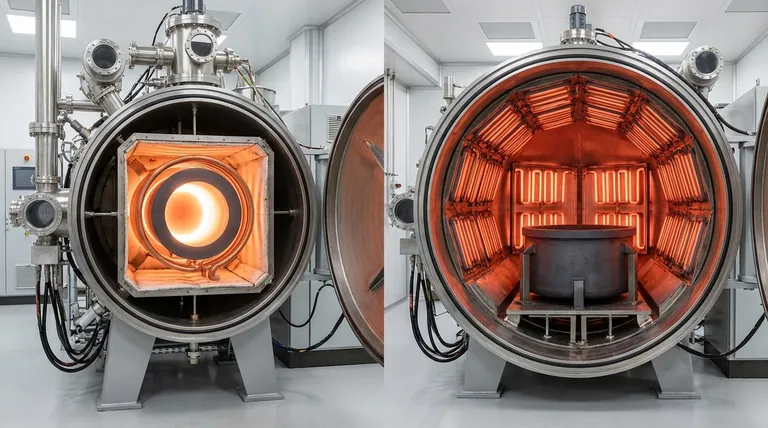

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelle est l'importance du vide par rapport aux composants en graphite dans les fours ? Prévenir l'oxydation pour les températures extrêmes

- Pourquoi les montages et supports en graphite sont-ils importants dans les fours sous vide ? Débloquez la précision et la durabilité

- Pourquoi le graphite est-il rentable pour les fours sous vide ? Maximisez le ROI et l'efficacité à long terme

- Pourquoi le graphite est-il un matériau privilégié pour les éléments chauffants dans les fours sous vide à haute température ?

- Quelle est la fonction principale d'un four à graphite sous vide ? Atteindre une pureté des matériaux à température extrême