Les facteurs les plus importants dans le brasage sous vide sont une combinaison de préparation méticuleuse, de contrôle environnemental précis et de vérification post-traitement. Le succès dépend de la garantie que les pièces sont parfaitement propres avant d'entrer dans un four sous vide de haute qualité, où un cycle de chauffage et de refroidissement étroitement contrôlé est exécuté. L'ensemble du processus, de l'assemblage dans un environnement propre aux tests finaux du joint, doit être traité comme un système unique et intégré.

Au fond, le succès du brasage sous vide dépend moins de la chaleur que d'un contrôle absolu. Le processus crée un joint métallurgiquement parfait en éliminant les contaminants atmosphériques — principalement l'oxygène — qui, autrement, affaibliraient la liaison, faisant de la propreté immaculée et du contrôle précis du processus les véritables clés du succès.

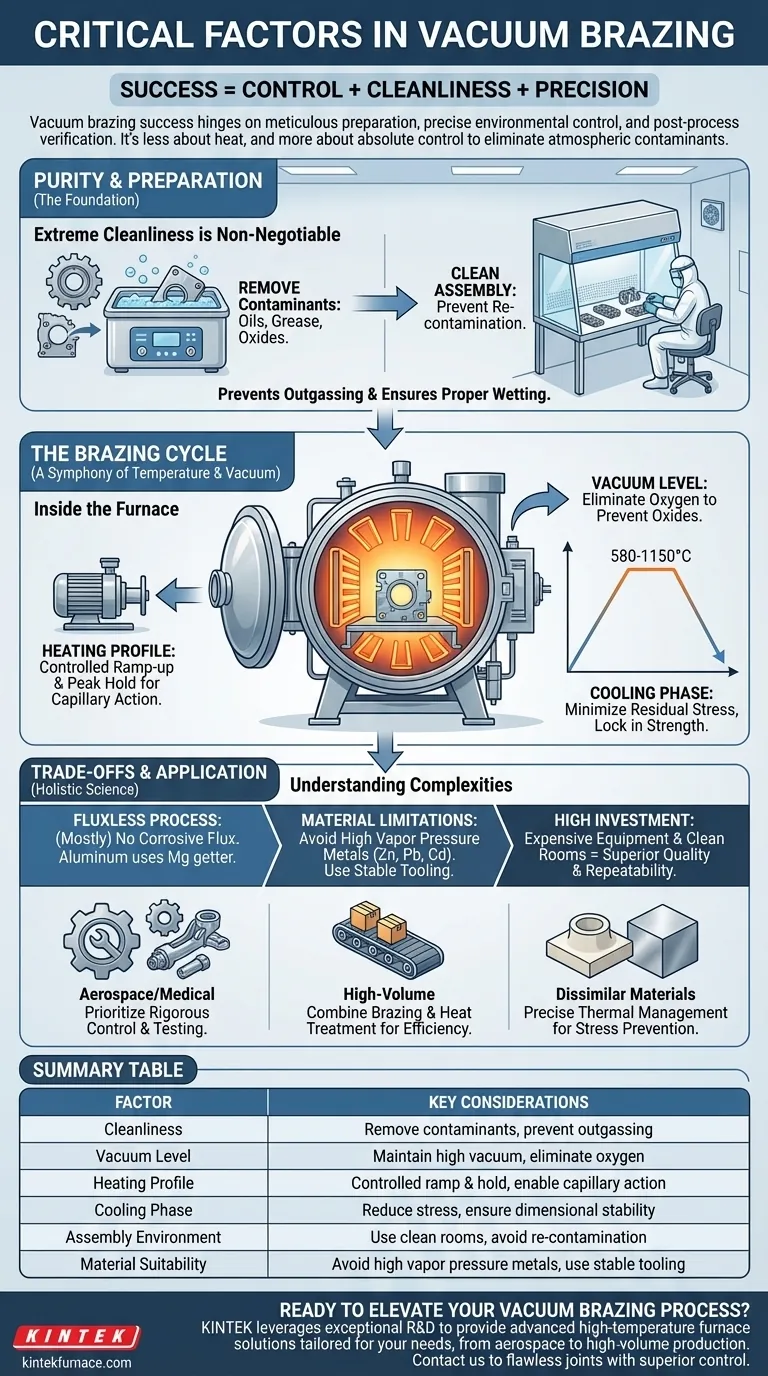

Le Fondement : Pureté et Préparation

La qualité du joint brasé final est déterminée bien avant que les composants n'entrent dans le four. La phase de préparation initiale est le point de défaillance le plus courant.

Pourquoi une Propreté Extrême est Non Négociable

Les pièces doivent être nettoyées en profondeur pour éliminer tous les contaminants de surface, tels que les huiles, la graisse et surtout les oxydes. Sous la chaleur élevée et le vide du four, ces contaminants vont dégazer, libérant des vapeurs qui peuvent interférer avec l'alliage de brasure et empêcher un scellement solide et hermétique. Une surface propre est essentielle pour que le métal d'apport en fusion mouille correctement les matériaux de base.

Le Rôle de l'Environnement d'Assemblage Propre

Le nettoyage des pièces est inefficace si elles sont re-contaminées lors de l'assemblage. Une salle d'assemblage propre et dédiée empêche la poussière, les fibres et autres particules en suspension dans l'air de se déposer sur les composants ou le matériau d'apport. Cet environnement contrôlé est un maillon critique de la chaîne de pureté.

Le Cycle de Brasage : Une Symphonie de Température et de Vide

À l'intérieur du four, une séquence d'événements soigneusement orchestrée transforme des composants séparés en un seul ensemble intégré. Ce cycle est défini par le niveau de vide, la température et le temps.

Le Four : Créer l'Environnement Contrôlé

Un four à vide poussé est le cœur de l'opération. Sa fonction principale est d'évacuer l'atmosphère, en particulier l'oxygène, pour empêcher la formation d'oxydes sur les surfaces métalliques pendant le chauffage. Le maintien du niveau de vide correct est essentiel pour créer une surface propre et active avec laquelle l'alliage de brasure peut se lier.

Le Profil de Chauffage : Plus que Simplement la Fusion

L'assemblage est chauffé progressivement jusqu'à la température de brasage spécifiée. Cette montée en température contrôlée minimise les contraintes thermiques et empêche la déformation, en particulier dans les assemblages complexes ou ceux comportant des matériaux dissemblables. La température maximale, qui varie selon le matériau (par exemple, 580-620°C pour l'aluminium, 800-1150°C pour les alliages d'acier), est maintenue pendant une courte période pour permettre au métal d'apport de fondre et de s'écouler par action capillaire dans le joint.

La Phase de Refroidissement : Verrouiller la Résistance

Après le brasage, l'assemblage est refroidi de manière contrôlée. Un refroidissement lent est souvent utilisé pour minimiser les contraintes résiduelles, garantissant que la pièce finale est solide et dimensionnellement stable. Certains processus peuvent également intégrer un refroidissement rapide ou une trempe avec un gaz inerte (comme l'Argon) pour obtenir des propriétés métallurgiques spécifiques, telles que la dureté.

Comprendre les Compromis et les Pièges

Bien que le brasage sous vide produise des résultats supérieurs, il exige une compréhension claire de ses complexités et de ses coûts inhérents.

Le Mythe de "Pas de Flux Requis"

Le brasage sous vide est souvent appelé un processus « sans flux », ce qui est largement vrai. L'environnement sous vide élimine le besoin des flux chimiques corrosifs utilisés dans d'autres méthodes de brasage. Cependant, certains matériaux, comme l'aluminium, s'appuient souvent sur le magnésium contenu dans l'alliage d'apport pour agir comme un « piégeur d'oxygène », accomplissant efficacement la fonction d'un flux sans laisser de résidu.

Limites des Matériaux et des Montages

Tous les matériaux ne conviennent pas au brasage sous vide. Les métaux ayant une pression de vapeur élevée, comme le zinc, le plomb et le cadmium, peuvent dégazer et contaminer le four et l'assemblage. De plus, les montages, ou outillages, utilisés pour maintenir les pièces en place doivent également être fabriqués à partir de matériaux stables et à faible dégazage (comme le graphite ou le molybdène) qui n'interféreront pas avec le processus.

Investissement Initial Élevé

Atteindre la pureté et le contrôle nécessaires nécessite un investissement important. Les fours sous vide de haute qualité, les salles blanches et les installations de test robustes sont coûteux. Ce coût est un compromis pour la qualité exceptionnelle, la répétabilité et le nettoyage post-traitement réduit que la méthode procure.

Application à Votre Projet

L'accent que vous mettez sur chaque facteur dépend de votre application et de vos objectifs spécifiques.

- Si votre objectif principal est d'assembler des composants aérospatiaux ou médicaux complexes à haute valeur : Privilégiez un contrôle rigoureux du processus, un assemblage en salle blanche certifiée et des tests post-brasage complets (par exemple, tests d'étanchéité à l'hélium, analyse métallurgique).

- Si votre objectif principal est la rentabilité pour la production à grand volume : Tirez parti de la possibilité de combiner le brasage avec le traitement thermique ou le durcissement par vieillissement en un seul cycle de four pour économiser du temps et de l'énergie considérables.

- Si votre objectif principal est d'assembler des matériaux dissemblables (par exemple, céramique sur métal) : Concentrez-vous sur la conception d'un profil de chauffage et de refroidissement précis pour gérer soigneusement les différentes vitesses de dilatation thermique et prévenir les fractures dues aux contraintes.

En fin de compte, maîtriser le brasage sous vide signifie le traiter comme une science holistique où chaque étape, du nettoyage initial à l'inspection finale, reçoit une importance critique.

Tableau Récapitulatif :

| Facteur | Considérations Clés |

|---|---|

| Propreté | Éliminer les huiles, la graisse, les oxydes ; prévenir le dégazage pour un mouillage approprié |

| Niveau de Vide | Maintenir un vide élevé pour éliminer l'oxygène et prévenir la formation d'oxydes |

| Profil de Chauffage | Montée en température et maintien contrôlés pour minimiser le stress et permettre l'action capillaire |

| Phase de Refroidissement | Refroidissement lent ou rapide pour réduire les contraintes résiduelles et assurer la stabilité dimensionnelle |

| Environnement d'Assemblage | Utiliser des salles blanches pour éviter la re-contamination pendant l'assemblage des pièces |

| Adéquation des Matériaux | Éviter les métaux à haute pression de vapeur ; utiliser des matériaux d'outillage stables |

Prêt à améliorer votre processus de brasage sous vide ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à manchon, à tubes, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous pris en charge par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou la production à grand volume, nous vous aidons à obtenir des joints impeccables avec un contrôle et une efficacité supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de brasage !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Quel est le but du recuit sous vide moyen des ampoules de travail ? Assurer une diffusion pure à haute température

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances