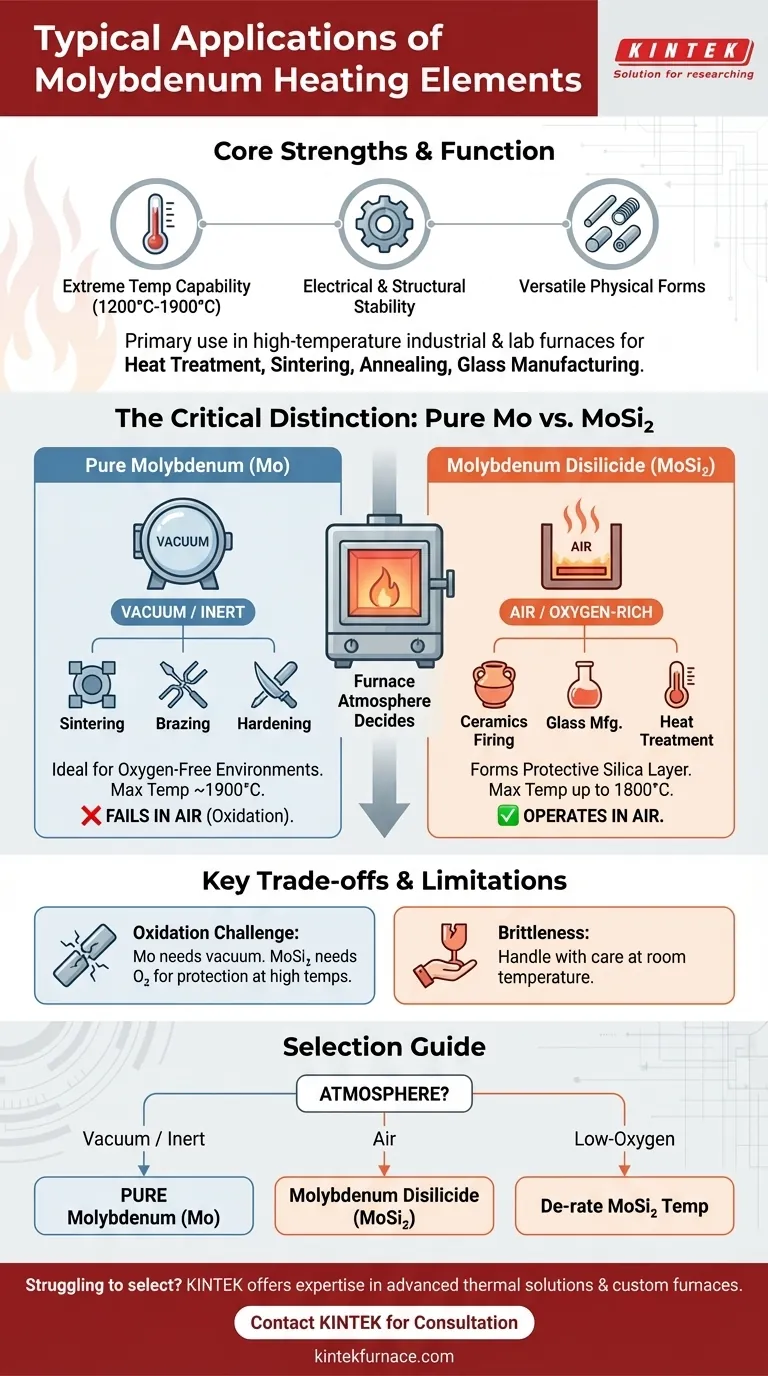

En bref, les éléments chauffants en molybdène sont principalement utilisés dans les fours industriels et de laboratoire à haute température pour des processus tels que le traitement thermique, le frittage, le recuit et la fabrication du verre. Ils sont choisis pour leur capacité à fonctionner de manière fiable à des températures où les alliages chauffants courants comme le nickel-chrome échoueraient, généralement dans la plage de 1200°C à 1900°C.

La décision fondamentale d'utiliser un élément chauffant en molybdène est motivée par le besoin d'une stabilité thermique extrême. Cependant, le choix entre le molybdène pur (Mo) et le disiliciure de molybdène (MoSi₂) est entièrement dicté par l'atmosphère de fonctionnement du four, en particulier la présence d'oxygène.

Les atouts fondamentaux des chauffages en molybdène

Les propriétés du molybdène en font un matériau fondamental pour les processus industriels à haute température. Comprendre ces atouts permet de clarifier pourquoi il est choisi plutôt que d'autres matériaux.

Capacité de température extrême

Le molybdène est un métal réfractaire avec un point de fusion exceptionnellement élevé de 2623°C (4753°F). Cela permet aux éléments en molybdène pur d'atteindre des températures de fonctionnement maximales d'environ 1900°C dans des environnements contrôlés.

Les variantes de disiliciure de molybdène (MoSi₂) peuvent fonctionner de manière fiable dans l'air à des températures allant jusqu'à 1800°C (3272°F), dépassant de loin les limites des éléments chauffants métalliques standard.

Stabilité électrique et structurelle

Le molybdène et ses composés maintiennent une excellente stabilité structurelle et une résistance électrique stable sous une chaleur extrême. Cela garantit une performance de chauffage constante et prévisible sur de longues durées de vie opérationnelles.

Contrairement à certains matériaux, les éléments MoSi₂ ne vieillissent pas lorsqu'ils sont utilisés à forte puissance, ce qui signifie que leur résistance ne change pas de manière significative avec le temps, simplifiant le contrôle de la puissance.

Formes physiques polyvalentes

Ces éléments chauffants sont fabriqués dans diverses configurations pour s'adapter à différentes conceptions de fours. Ils sont couramment disponibles sous forme de fils, de tiges, de bandes et de tubes formés sur mesure, offrant une flexibilité aux concepteurs d'équipements.

La distinction critique : Mo pur vs. MoSi₂

Le facteur le plus important dans le choix d'un chauffage en molybdène est de comprendre la différence entre sa forme pure et son composé de disiliciure. Ce choix est non négociable et dépend de l'atmosphère du four.

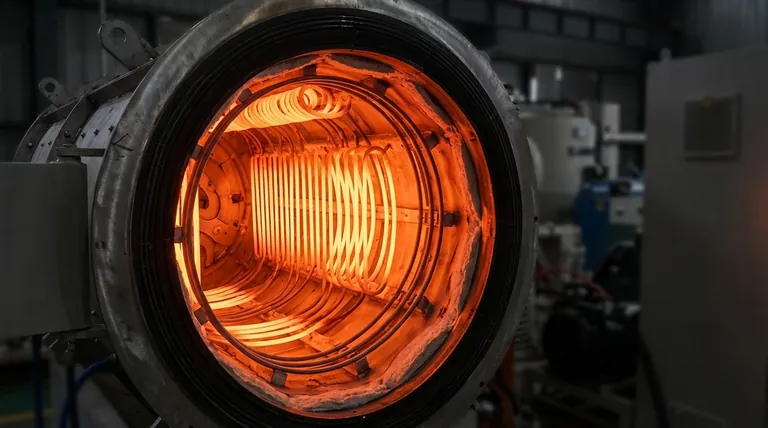

Molybdène pur (Mo) : Pour les atmosphères sous vide ou inertes

Les éléments en molybdène pur sont la norme pour les fours sous vide à haute température. Leur point de fusion élevé et leur résistance sont idéaux pour les processus tels que le durcissement, le brasage et le frittage des métaux où un environnement sans oxygène est requis.

La principale limitation du molybdène pur est sa forte susceptibilité à l'oxydation à haute température, ce qui le rend impropre à une utilisation dans l'air.

Disiliciure de molybdène (MoSi₂) : Pour la chaleur élevée en plein air

Les éléments en disiliciure de molybdène (MoSi₂) sont conçus spécifiquement pour un fonctionnement à haute température en présence d'oxygène. Ils forment une couche protectrice de silice (SiO₂) à leur surface qui empêche une oxydation supplémentaire.

Cette propriété unique en fait le choix préféré pour un large éventail d'applications industrielles, y compris la cuisson de céramiques, la fabrication de verre et le traitement thermique dans des fours électriques fonctionnant dans l'air.

Comprendre les compromis et les limitations

Bien que puissants, les éléments chauffants en molybdène ont des contraintes spécifiques qui doivent être respectées pour un fonctionnement réussi et sûr.

Le défi de l'oxydation

Comme indiqué, le molybdène pur s'oxyde rapidement et de manière catastrophique dans l'air à haute température. Il doit absolument être utilisé sous vide ou dans une atmosphère de gaz inerte protecteur.

Pour les éléments MoSi₂, leur température de fonctionnement maximale doit être abaissée dans les atmosphères à faible teneur en oxygène. La couche protectrice de silice ne peut pas se former correctement sans suffisamment d'oxygène, ce qui entraîne une dégradation de l'élément.

Fragilité et manipulation

Le molybdène peut être fragile à température ambiante, nécessitant une manipulation soigneuse lors de l'installation et de la maintenance pour éviter les fissures ou les cassures.

Faire le bon choix pour votre application

L'environnement de fonctionnement de votre four est le facteur le plus important lors de la sélection d'un élément chauffant en molybdène.

- Si votre objectif principal est le traitement à haute température sous vide ou gaz inerte : Les éléments en molybdène pur (Mo) sont la norme industrielle pour leur stabilité et leur capacité thermique.

- Si votre objectif principal est le traitement à haute température dans une atmosphère d'air : Les éléments en disiliciure de molybdène (MoSi₂) sont le bon choix en raison de leur résistance supérieure à l'oxydation.

- Si vous travaillez dans une atmosphère spécialisée à faible teneur en oxygène : Vous devez consulter les spécifications du fabricant pour réduire la température de fonctionnement maximale des éléments MoSi₂ en conséquence.

Choisir la variante de molybdène correcte pour votre atmosphère spécifique est la clé pour obtenir une performance fiable et durable à haute température.

Tableau récapitulatif :

| Application | Type d'élément recommandé | Exigence clé de l'atmosphère |

|---|---|---|

| Fours sous vide (Brasage, Frittage) | Molybdène pur (Mo) | Vide ou gaz inerte |

| Traitement haute température dans l'air (Céramiques, Verre) | Disiliciure de molybdène (MoSi₂) | Riche en oxygène (Air) |

| Traitement thermique & Recuit | Dépend du type de four | Dicte le choix Mo vs. MoSi₂ |

Vous avez du mal à choisir le bon élément chauffant pour votre four à haute température ?

L'expertise de KINTEK en solutions thermiques avancées est votre clé du succès. En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température robustes. Notre gamme de produits, comprenant des fours à moufle, à tube et sous vide et à atmosphère, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques – que vous ayez besoin de la stabilité sous vide du molybdène pur ou de la résilience à l'oxydation du MoSi₂.

Laissez nos ingénieurs vous aider à obtenir des performances fiables et durables. Contactez KINTEL dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale