Dans les éléments chauffants en carbure de silicium (SiC), les deux types principaux sont définis par leur méthode de construction. Il s'agit du type "monobloc", dont les extrémités froides sont imprégnées de silicium métallique, et du type "en trois pièces" ou à extrémité à faible résistance (LRE), dont les extrémités séparées à faible résistance sont soudées au four à la zone chaude centrale. Cette différence fondamentale dans la façon dont les extrémités non chauffantes sont créées dicte les caractéristiques de performance de l'élément.

La distinction critique entre les types d'éléments SiC n'est pas leur forme physique (tige, U, spirale), mais la façon dont les "extrémités froides" plus froides sont jointes à la "zone chaude" principale. Ce choix d'ingénierie a un impact direct sur l'efficacité électrique, le contrôle de la température et la durabilité mécanique.

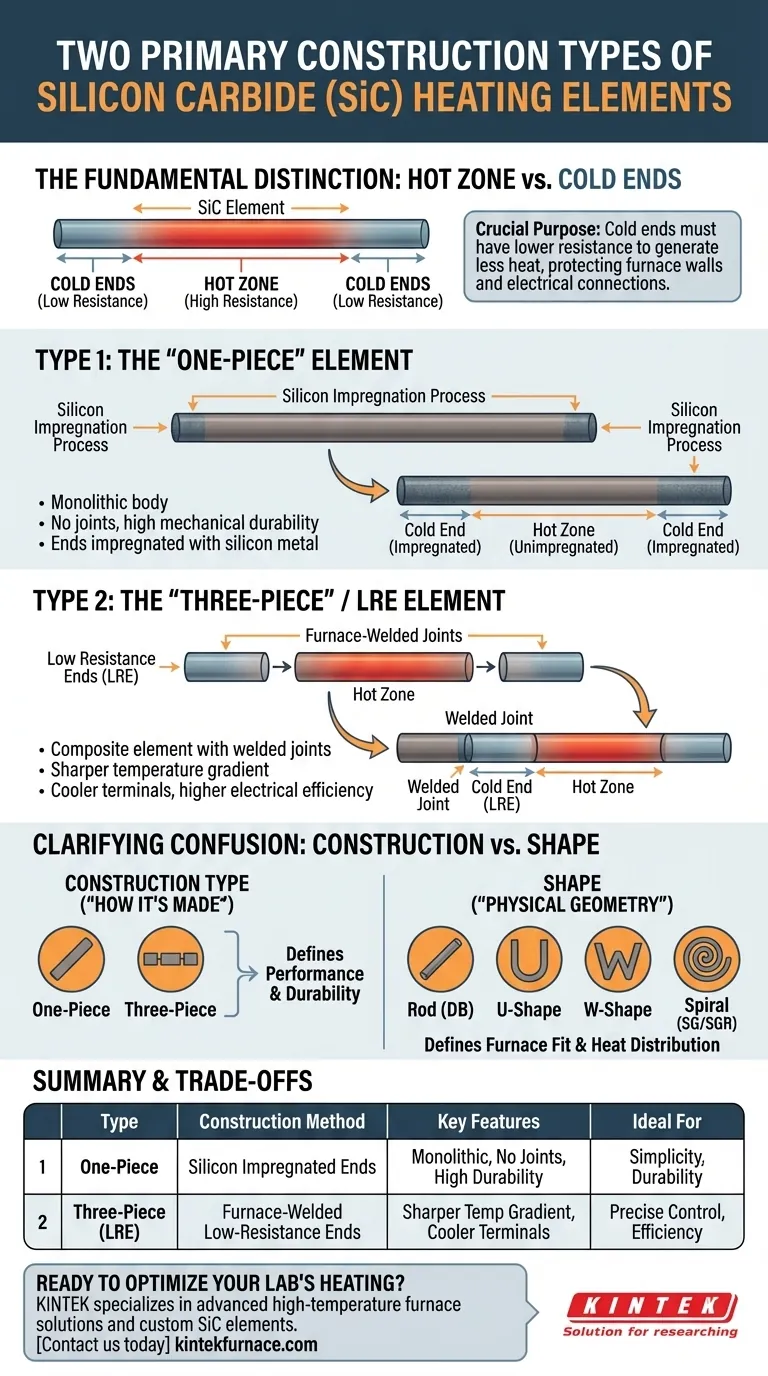

La distinction fondamentale : Zone chaude vs. Extrémités froides

Pour comprendre les deux types de construction, vous devez d'abord comprendre l'anatomie de base d'un élément chauffant à résistance. Son but est de générer de la chaleur, mais seulement dans une zone spécifique et contrôlée.

Qu'est-ce qu'un élément chauffant SiC ?

Un élément chauffant en carbure de silicium est un composant céramique qui chauffe lorsque le courant électrique le traverse en raison de sa résistance inhérente. Fabriqués à partir de SiC de haute pureté, ces éléments sont appréciés pour leur capacité à fonctionner à des températures extrêmes — jusqu'à 1600°C (2912°F) — et à résister à des environnements chimiques agressifs et aux chocs thermiques.

Le rôle critique des extrémités froides

L'élément doit traverser la paroi isolée du four pour se connecter à l'alimentation électrique. Il est crucial que cette section, connue sous le nom d'extrémité froide ou de borne, reste significativement plus froide que la section chauffante principale, ou zone chaude.

Si les extrémités froides deviennent trop chaudes, elles peuvent endommager la paroi du four, le câblage et les connecteurs électriques. Par conséquent, elles sont conçues pour avoir une résistance électrique beaucoup plus faible que la zone chaude, ce qui les amène à générer très peu de chaleur.

Déconstruction des deux types de construction

Les deux types principaux d'éléments SiC se différencient par la méthode utilisée pour créer ces extrémités froides à faible résistance.

Type 1 : L'élément "monobloc"

Dans cette conception, l'élément commence comme une tige ou un tube unique et uniforme de carbure de silicium. Les extrémités de cette tige sont ensuite imprégnées de silicium métallique.

Ce processus d'imprégnation remplit les pores de la céramique SiC, augmentant considérablement sa conductivité électrique dans ces zones. Cela réduit la résistance des extrémités, les transformant en extrémités froides efficaces tout en laissant la section centrale non imprégnée comme zone chaude à haute résistance.

Type 2 : L'élément "en trois pièces" / LRE

Cette conception utilise une approche différente. Un type de matériau en carbure de silicium séparé, hautement conducteur, est fabriqué spécifiquement pour les extrémités froides.

Ces extrémités à faible résistance sont ensuite soudées au four aux extrémités de la zone chaude principale à haute résistance. Cela crée un élément composite avec trois sections distinctes, ce qui lui donne le nom de "trois pièces". Le terme LRE signifie simplement Low Resistance End (extrémité à faible résistance), décrivant la fonction des sections soudées.

Comprendre les compromis

Aucune méthode de construction n'est universellement supérieure ; chacune offre un équilibre différent de propriétés.

Durabilité et points de défaillance

L'élément "monobloc" est un corps monolithique, ce qui signifie qu'il n'a pas de joints qui pourraient potentiellement servir de point de défaillance mécanique.

La conception LRE "en trois pièces" comprend deux soudures. Bien que ces soudures soient créées à des températures extrêmement élevées et soient exceptionnellement solides, elles représentent toujours une transition entre différents matériaux qui peut être un point de contrainte sous des cycles thermiques sévères.

Efficacité électrique et gradient de température

La conception LRE permet souvent une extrémité froide plus précisément conçue avec une résistance plus faible et plus constante. Cela se traduit généralement par une chute de température plus nette entre la zone chaude et la paroi du four.

Un gradient plus net signifie que les bornes de l'élément fonctionnent plus froidement, améliorant l'intégrité de la connexion électrique et augmentant potentiellement l'efficacité énergétique globale.

Clarifier une confusion courante : Construction vs. Forme

Les références énumèrent divers "types" comme DB (Haltère/Tige), U, W et Spirale (SG/SGR). Il est vital de comprendre que ce ne sont pas des types de construction mais des formes physiques ou des facteurs de forme.

Le type de construction définit le "comment"

Les termes "monobloc" et "en trois pièces" se réfèrent à la manière dont l'élément est fabriqué pour créer ses zones chaudes et froides. C'est le principe d'ingénierie fondamental de l'élément.

La forme définit le "quoi"

Des formes comme Tige, U, W et Spirale se réfèrent à la géométrie physique de l'élément. Celle-ci est choisie pour s'adapter à la conception du four, distribuer la chaleur efficacement et répondre aux exigences de puissance spécifiques de l'application. Un élément de presque n'importe quelle forme peut être fabriqué en utilisant la méthode de construction monobloc ou en trois pièces.

Faire le bon choix pour votre application

La sélection de l'élément correct nécessite de faire correspondre sa construction et sa forme à vos objectifs opérationnels spécifiques.

- Si votre objectif principal est une simplicité mécanique maximale : La conception "monobloc" évite les joints soudés, offrant un corps de matériau unique et continu.

- Si votre objectif principal est une efficacité électrique optimale et des bornes plus froides : La conception LRE "en trois pièces" offre généralement une extrémité froide à plus faible résistance pour une chute de température plus distincte.

- Si votre objectif principal est d'adapter un four spécifique : Sélectionnez d'abord la forme (Tige, U, W, etc.) qui convient le mieux à votre chambre, puis spécifiez le type de construction en fonction de vos priorités de performance.

Comprendre la distinction entre la méthode de construction et la forme physique vous permet de spécifier l'élément SiC précis qui répond à vos exigences thermiques et mécaniques.

Tableau récapitulatif :

| Type | Méthode de construction | Caractéristiques clés | Idéal pour |

|---|---|---|---|

| Monobloc | Extrémités froides imprégnées de silicium métallique | Corps monolithique, pas de joints, haute durabilité mécanique | Applications privilégiant la simplicité et la durabilité |

| En trois pièces (LRE) | Extrémités à faible résistance soudées au four à la zone chaude | Gradient de température plus net, bornes plus froides, efficacité électrique plus élevée | Applications nécessitant un contrôle précis de la température et de l'efficacité |

Prêt à optimiser l'efficacité de chauffage de votre laboratoire ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants SiC peuvent améliorer vos performances !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température