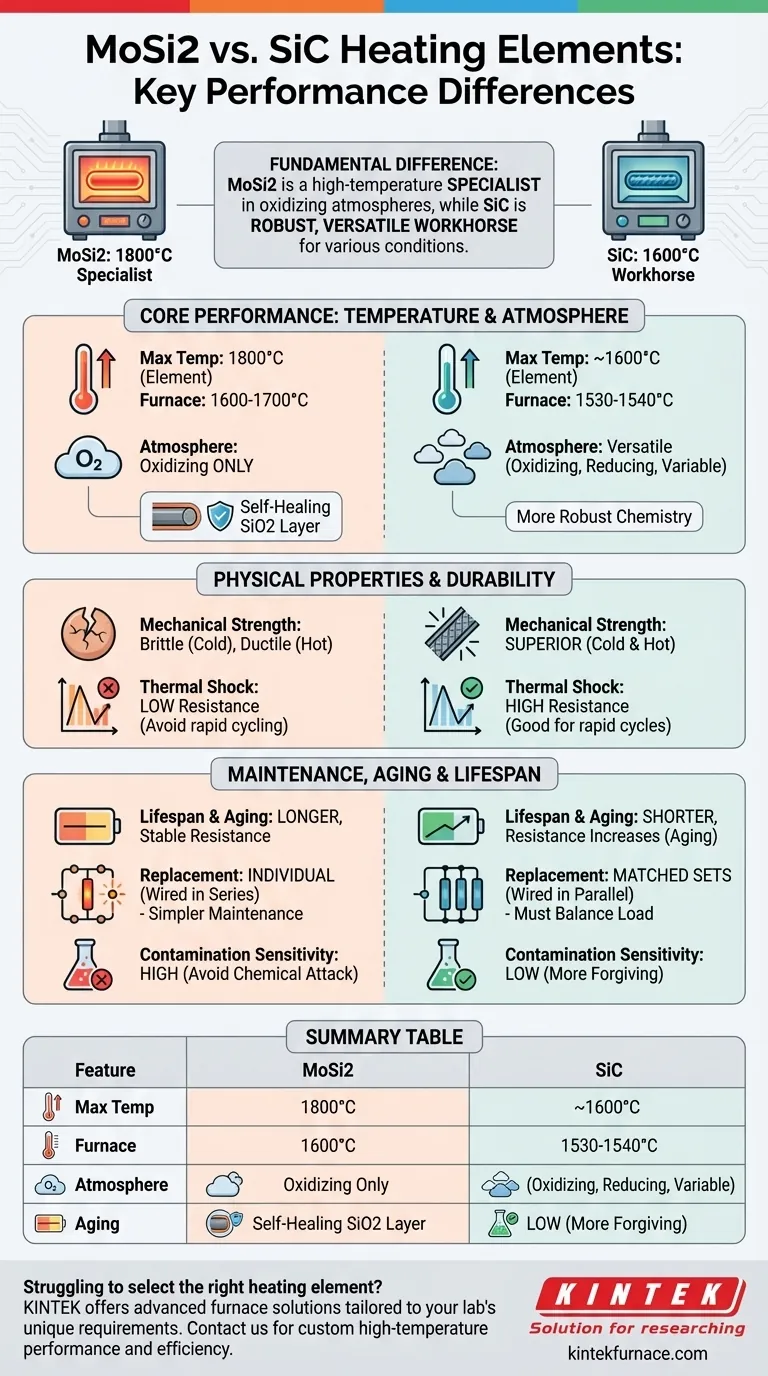

La différence fondamentale entre les éléments chauffants en disiliciure de molybdène (MoSi2) et en carbure de silicium (SiC) réside dans leurs plages de fonctionnement optimales. Le MoSi2 est un spécialiste des hautes températures, excellant dans les atmosphères oxydantes jusqu'à 1800°C. En revanche, le SiC est un cheval de bataille plus robuste et polyvalent, offrant une résistance mécanique supérieure et des performances dans diverses atmosphères jusqu'à 1600°C.

Le choix ne consiste pas à savoir quel matériau est universellement "meilleur", mais lequel est précisément conçu pour votre application spécifique. Le MoSi2 est destiné aux chaleurs extrêmes dans des environnements propres et oxydants, tandis que le SiC est destiné à la durabilité, à la polyvalence et aux cycles thermiques dans une gamme plus large de conditions.

Métriques de performance clés : Température et atmosphère

Votre premier point de décision doit être la température requise et les conditions atmosphériques du four. Ces deux facteurs sont les différenciateurs les plus importants entre le MoSi2 et le SiC.

Température de fonctionnement maximale

Les éléments en MoSi2 sont le choix évident pour les plages de températures les plus élevées. Ils peuvent fonctionner à des températures d'élément allant jusqu'à 1800°C, permettant des températures de chambre de four entre 1600°C et 1700°C. Leurs performances et leur durée de vie sont optimales lorsqu'ils sont constamment utilisés au-dessus de 1500°C.

Les éléments en SiC ont une température de fonctionnement maximale inférieure, généralement autour de 1600°C. Cela se traduit par une température maximale de chambre de four d'environ 1530°C à 1540°C.

Polyvalence atmosphérique

Les éléments en MoSi2 sont des spécialistes. Ils dépendent d'une atmosphère oxydante (comme l'air) pour former une couche protectrice et auto-cicatrisante de silice (SiO2) à leur surface. C'est cette couche qui leur confère leur stabilité exceptionnelle à haute température.

Les éléments en SiC sont des généralistes. Ils sont intrinsèquement plus robustes et fonctionnent de manière fiable dans une gamme plus large de conditions, y compris les atmosphères oxydantes, réductrices ou variables. Cela en fait un choix plus polyvalent si la chimie de votre processus n'est pas strictement contrôlée.

Propriétés physiques et durabilité

Au-delà de la température et de l'atmosphère, les caractéristiques physiques des éléments dictent leur longévité et leur aptitude à différentes contraintes mécaniques.

Choc thermique et résistance mécanique

Le SiC possède une résistance mécanique supérieure et une bien meilleure résistance aux chocs thermiques. Cela en fait l'option préférée pour les applications impliquant des cycles de chauffage et de refroidissement rapides.

Le MoSi2 est plus fragile à température ambiante mais devient plus ductile à des températures de fonctionnement élevées. Il est moins adapté aux processus avec des cycles thermiques fréquents ou rapides.

Vieillissement et durée de vie

Les éléments en SiC subissent une augmentation de la résistance électrique à mesure qu'ils vieillissent. Ce processus de vieillissement signifie que leur puissance de sortie diminue avec le temps et contribue à une durée de vie généralement plus courte par rapport au MoSi2 dans les applications à haute température.

Les éléments en MoSi2 maintiennent une résistance plus stable tout au long de leur vie. Ils durent généralement plus longtemps que les éléments en SiC, surtout lorsqu'ils sont utilisés de manière constante aux hautes températures pour lesquelles ils sont conçus.

Comprendre les compromis et la maintenance

Les réalités quotidiennes du fonctionnement du four, y compris la maintenance et les pannes, présentent des compromis critiques qui ont un impact sur les coûts et les temps d'arrêt.

Le dilemme du remplacement

Les éléments en MoSi2 sont presque toujours câblés en série et peuvent être remplacés individuellement en cas de panne. Cela simplifie la maintenance et peut réduire le coût immédiat d'une seule panne.

Les éléments en SiC sont généralement câblés en parallèle. Parce que leur résistance change avec l'âge, un nouvel élément tirera une quantité de puissance différente des anciens. Par conséquent, ils doivent être remplacés par paires assorties ou par ensembles complets pour assurer une charge électrique équilibrée et un chauffage uniforme.

Contamination et sensibilité

Le MoSi2 est très sensible aux attaques chimiques et à la contamination. Par exemple, dans les applications dentaires, les agents colorants pour la zircone peuvent dégrader la couche protectrice de silice de l'élément, entraînant une défaillance prématurée. Cette sensibilité exige une excellente hygiène du four et un contrôle rigoureux du processus.

Le SiC est généralement plus résistant à la contamination chimique, ce qui ajoute à sa réputation d'élément chauffant robuste et tolérant.

Faire le bon choix pour votre application

Votre décision doit être directement fonction des exigences de votre processus, en équilibrant les besoins de performance et les réalités opérationnelles.

- Si votre objectif principal est d'atteindre des températures maximales (supérieures à 1600°C) : Choisissez le MoSi2 pour sa stabilité inégalée dans les environnements oxydants à haute température.

- Si votre objectif principal est la polyvalence et les cycles rapides : Choisissez le SiC pour sa résistance supérieure aux chocs thermiques et ses performances fiables dans diverses atmosphères.

- Si votre objectif principal est une maintenance simplifiée : Le MoSi2 offre l'avantage du remplacement individuel des éléments, ce qui peut être un avantage significatif pour la disponibilité.

- Si l'environnement de votre four n'est pas strictement contrôlé ou contient des contaminants potentiels : Le SiC est le choix le plus sûr et le plus robuste en raison de sa moindre sensibilité aux attaques chimiques.

En alignant les atouts uniques de chaque élément avec les objectifs spécifiques de votre processus, vous garantissez des performances, une efficacité et un retour sur investissement optimaux.

Tableau récapitulatif :

| Caractéristique | Éléments chauffants MoSi2 | Éléments chauffants SiC |

|---|---|---|

| Température de fonctionnement maximale | Jusqu'à 1800°C | Jusqu'à 1600°C |

| Adaptation à l'atmosphère | Atmosphères oxydantes uniquement | Atmosphères oxydantes, réductrices et variables |

| Résistance aux chocs thermiques | Faible | Élevée |

| Résistance mécanique | Fragile à température ambiante | Supérieure |

| Durée de vie | Plus longue, résistance stable | Plus courte, la résistance augmente avec l'âge |

| Remplacement | Éléments individuels en série | Paires ou ensembles assortis en parallèle |

| Sensibilité à la contamination | Élevée | Faible |

Vous avez du mal à choisir le bon élément chauffant pour le four haute température de votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, avec de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les performances et l'efficacité de votre four !

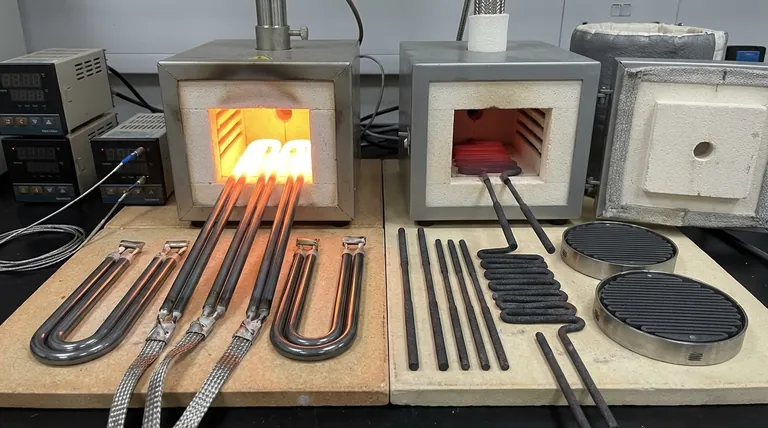

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température