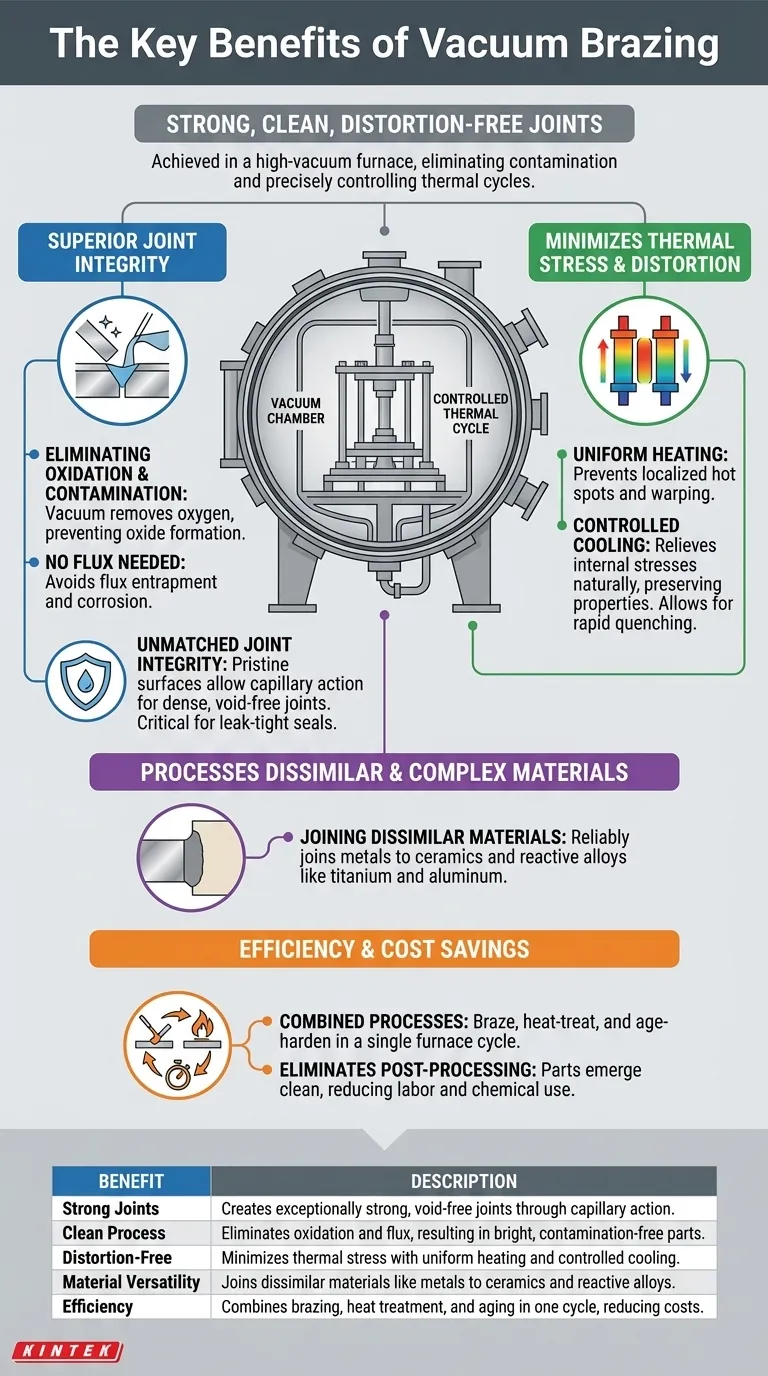

Les principaux avantages du brasage sous vide sont la création de joints exceptionnellement solides, propres et sans déformation, particulièrement dans les assemblages complexes ou avec des matériaux sensibles. Ceci est réalisé en effectuant le processus d'assemblage à l'intérieur d'un four à vide poussé, ce qui élimine la contamination atmosphérique et permet un contrôle précis de l'ensemble du cycle thermique, du chauffage au refroidissement.

Le défi fondamental de la fabrication de pointe est d'assembler des matériaux sans compromettre leur intégrité. Le brasage sous vide résout ce problème en créant un environnement idéal et sans contamination qui minimise les contraintes thermiques, permettant des joints solides et sans vide, même entre des matériaux dissemblables et complexes.

Le Fondement : Comment le Brasage sous Vide Assure des Joints Supérieurs

Le brasage sous vide est un processus où un matériau d'apport fond et assemble des composants à l'intérieur d'un vide. Les principes derrière cet environnement sont ce qui apporte ses avantages principaux.

Élimination de l'Oxydation et de la Contamination

Dans une atmosphère normale, le chauffage des métaux crée des oxydes à la surface qui interfèrent avec le processus d'assemblage. Un vide élimine pratiquement tout l'oxygène et d'autres gaz réactifs.

Cela empêche la formation d'oxydes, résultant en une surface parfaitement propre pour l'adhérence du métal d'apport. Les pièces finales sortent du four brillantes et propres, ne nécessitant souvent aucun nettoyage post-processus.

Étant donné que l'environnement sous vide est intrinsèquement propre, il n'y a pas besoin de brasure tendre (flux)—un agent chimique utilisé dans d'autres méthodes de brasage. Cela élimine complètement le risque d'inclusion de flux, une cause fréquente de corrosion et de défaillance du joint au fil du temps.

Assurer une Intégrité de Joint Inégalée

Les surfaces vierges permettent au métal d'apport en fusion de s'écouler librement et de mouiller complètement les matériaux de base par action capillaire.

Cette action aspire le matériau d'apport dans les espaces les plus étroits, créant un joint dense et sans vide. Ceci est crucial pour les applications nécessitant des joints étanches, comme dans les systèmes de carburant, hydrauliques ou à haute pression.

Traitement des Matériaux Dissimilaires et Complexes

La nature hautement contrôlée du brasage sous vide en fait l'une des rares méthodes capables d'assembler de manière fiable des matériaux aux propriétés différentes.

Cela inclut l'assemblage de céramiques à des métaux ou l'assemblage d'alliages réactifs comme le titane et l'aluminium, qui sont extrêmement difficiles à souder conventionnellement en raison de leur oxydation rapide.

Minimiser les Contraintes Thermiques et la Déformation

Un point de défaillance majeur dans l'assemblage des matériaux est la contrainte et la déformation causées par la chaleur. Le brasage sous vide est spécifiquement conçu pour gérer cet impact thermique.

L'Importance d'un Chauffage Uniforme

À l'intérieur d'un four sous vide, l'assemblage entier est chauffé lentement et uniformément. Cela évite les points chauds localisés courants dans le soudage qui provoquent la déformation des composants.

Chaque partie de l'assemblage atteint la température de brasage en même temps, assurant un écoulement constant du matériau d'apport et minimisant les contraintes internes.

Le Rôle du Refroidissement Contrôlé

Après le brasage, l'assemblage est refroidi à une vitesse lente et précisément contrôlée. Cela permet aux contraintes internes de se relâcher naturellement, préservant les propriétés métallurgiques d'origine et la stabilité dimensionnelle du matériau.

Bien que le refroidissement lent soit la norme, certains fours offrent également des options de trempe rapide avec gaz inerte. Cela permet d'obtenir des résultats métallurgiques spécifiques, comme le durcissement, dans le même cycle.

Comprendre les Compromis et les Exigences

Les avantages du brasage sous vide sont significatifs, mais ils ne sont pas atteints sans répondre à des exigences spécifiques. Comprendre celles-ci est essentiel pour un résultat réussi.

Le Besoin Critique de Propreté

Le brasage sous vide n'est pas un processus indulgent. Tous les contaminants de surface comme les huiles, la graisse ou la saleté sur les pièces se vaporiseront sous vide (dégazage) et contamineront toute la charge du four, entraînant des joints de mauvaise qualité ou défectueux.

Les pièces doivent être méticuleusement nettoyées et manipulées dans un environnement propre avant d'être chargées dans le four.

L'Investissement en Équipement et en Expertise

Les fours sous vide sont des équipements lourds complexes et coûteux. Ils nécessitent des opérateurs qualifiés pour gérer les variables du processus, des niveaux de vide aux profils de température précis.

Cela rend le processus moins adapté aux réparations uniques à faible coût et plus adapté aux travaux de production à haute valeur ajoutée où la qualité et la répétabilité sont primordiales.

Gagner en Efficacité Au-delà du Brasage

Le véritable avantage économique du brasage sous vide provient souvent de la consolidation des processus.

Combinaison de Processus dans un Cycle Unique

Une seule passe au four peut être utilisée pour effectuer plusieurs processus thermiques simultanément. Il est courant de braser, de traiter thermiquement et de vieillir par durcissement des composants dans un seul cycle continu.

Cette consolidation permet d'économiser énormément de temps, d'énergie et de coûts de manipulation des matériaux par rapport à l'exécution de chaque étape dans un équipement séparé.

Élimination du Post-Traitement

Comme les pièces sortent du four propres et exemptes d'oxydation, le besoin de nettoyage post-brasage pour enlever le flux ou la calamine est éliminé. Cela réduit les coûts de main-d'œuvre, diminue le temps de rotation et évite l'utilisation de produits chimiques de nettoyage dangereux.

Faire le Bon Choix pour Votre Application

Utilisez ces directives pour déterminer si le brasage sous vide est l'approche correcte pour votre projet.

- Si votre objectif principal est d'assembler des matériaux dissemblables ou sensibles (ex. : alliages aérospatiaux, céramiques sur métal) : Le brasage sous vide est le choix principal en raison de son environnement non contaminant et thermiquement contrôlé.

- Si votre objectif principal est la résistance maximale du joint et l'intégrité étanche (ex. : systèmes de carburant, dispositifs médicaux) : La nature sans flux et sans vide des joints brasés sous vide offre une fiabilité inégalée.

- Si votre objectif principal est la production en grand volume d'assemblages complexes : La capacité de traiter des lots entiers et de combiner des cycles de traitement thermique en un seul passage offre des économies de temps et de coûts significatives.

- Si votre objectif principal est l'assemblage rapide et peu coûteux de pièces simples et non critiques : Les méthodes conventionnelles comme le soudage ou le brasage à la torche atmosphérique sont probablement plus rentables.

En comprenant ces principes, vous pouvez exploiter en toute confiance le brasage sous vide pour résoudre des défis d'assemblage complexes que d'autres méthodes ne peuvent tout simplement pas adresser.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Joints Solides | Crée des joints exceptionnellement solides et sans vide par action capillaire. |

| Processus Propre | Élimine l'oxydation et le flux, résultant en des pièces brillantes et sans contamination. |

| Sans Déformation | Minimise les contraintes thermiques grâce à un chauffage uniforme et un refroidissement contrôlé. |

| Polyvalence des Matériaux | Assemble des matériaux dissemblables comme les céramiques et les alliages réactifs. |

| Efficacité | Combine brasage, traitement thermique et vieillissement en un seul cycle, réduisant les coûts. |

Prêt à améliorer votre fabrication grâce au brasage sous vide ? KINTEK se spécialise dans les solutions de fours haute température avancées, y compris les fours sous vide et à atmosphère contrôlée, conçus pour des industries telles que l'aérospatiale et les dispositifs médicaux. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques de joints solides et propres. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à vos projets !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases