Essentiellement, les éléments chauffants en carbure de silicium (SiC) sont choisis pour leur capacité unique à offrir une haute efficacité, une durabilité exceptionnelle et une chaleur rapide et uniforme à des températures extrêmement élevées. Leurs propriétés matérielles robustes en font un choix supérieur aux éléments métalliques traditionnels pour les procédés industriels exigeants fonctionnant bien au-dessus de 1200°C.

Les éléments en carbure de silicium offrent une combinaison puissante de performance à haute température et de fiabilité à long terme. Cependant, leur principale caractéristique opérationnelle est un processus de « vieillissement » graduel, qui doit être géré avec une alimentation électrique à tension variable pour assurer une sortie constante tout au long de leur durée de vie.

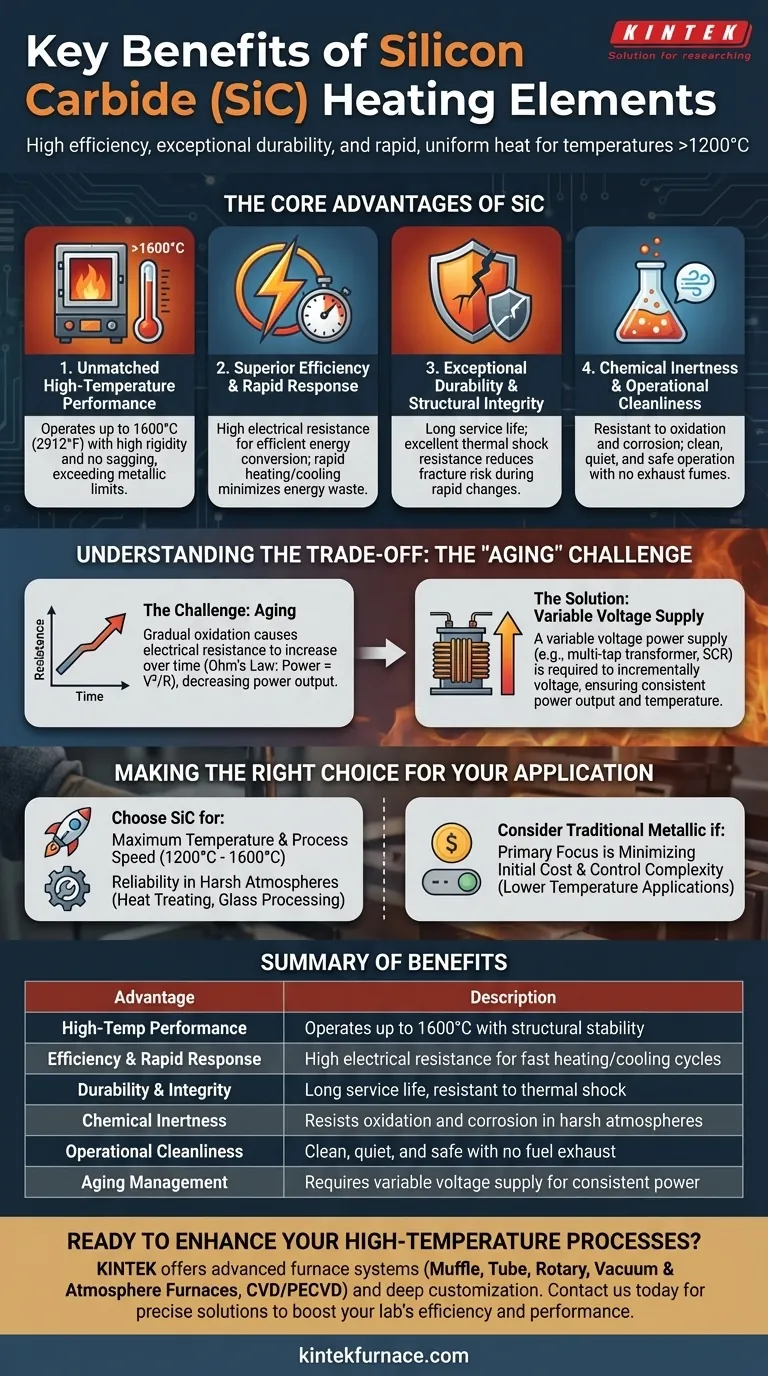

Les principaux avantages du carbure de silicium

Les propriétés matérielles fondamentales du carbure de silicium se traduisent directement par des avantages opérationnels significatifs pour les applications à haute chaleur. Ces éléments ne sont pas simplement plus chauds ; ils sont conçus pour une autre catégorie de traitement thermique.

Performance à haute température inégalée

Les éléments en SiC peuvent fonctionner à des températures de surface allant jusqu'à 1600°C (2912°F) et au-delà, dépassant de loin les limites de la plupart des éléments chauffants métalliques.

Cette capacité découle de la rigidité élevée du matériau et de l'absence de phase liquide. Contrairement aux éléments métalliques qui peuvent s'affaisser ou se déformer sous leur propre poids à haute température, le SiC reste structurellement stable.

Efficacité supérieure et réponse rapide

Ces éléments ont une résistance électrique élevée, ce qui leur permet de convertir l'énergie électrique en chaleur avec une efficacité exceptionnelle.

Ils sont également connus pour leurs capacités de chauffage et de refroidissement rapides. Cette réponse thermique rapide est essentielle pour les processus nécessitant des cycles rapides, améliorant le débit et minimisant le gaspillage d'énergie pendant les temps d'arrêt du four.

Durabilité et intégrité structurelle exceptionnelles

Les éléments en SiC sont réputés pour leur longue durée de vie, même en fonctionnement continu ou cyclique.

Leur faible coefficient de dilatation thermique offre une excellente résistance au choc thermique, réduisant le risque de fracture lors de changements rapides de température. Cette résistance physique contribue directement à leur réputation de fiabilité.

Inertie chimique et propreté opérationnelle

Le carbure de silicium est très résistant à l'oxydation et à la corrosion chimique, ce qui le rend adapté à une utilisation dans une large gamme d'atmosphères industrielles contrôlées et agressives.

En tant que source de chaleur électrique, les éléments en SiC sont intrinsèquement propres, silencieux et sûrs. Ils éliminent les complexités du stockage du carburant, de la tuyauterie et de la nécessité d'évacuer les gaz d'échappement nocifs, simplifiant la conception du four et la sécurité de l'usine.

Comprendre le compromis : le défi du « vieillissement »

La principale considération lors de la conception avec des éléments en SiC est la gestion d'un processus naturel appelé vieillissement. Comprendre cette caractéristique est essentiel pour atteindre leur plein potentiel de performance et leur durée de vie.

Qu'est-ce que le « vieillissement » dans les éléments en SiC ?

Avec le temps, la surface de l'élément en SiC s'oxyde progressivement, ce qui provoque une augmentation lente de sa résistance électrique. C'est une propriété prévisible et inhérente au matériau.

Ce processus de « vieillissement » est une fonction de la température de l'élément et de l'atmosphère du four. Des températures plus élevées et certaines conditions atmosphériques accéléreront le taux de vieillissement.

L'impact sur le contrôle de la puissance

Selon la loi d'Ohm (Puissance = Tension² / Résistance), si la tension reste constante tandis que la résistance augmente, la puissance de sortie de l'élément chauffant diminuera.

Cela signifie que pour maintenir une température de four constante, la puissance fournie à l'élément vieillissant doit être gérée activement.

L'exigence d'alimentations à tension variable

Pour compenser l'augmentation constante de la résistance, une alimentation électrique à tension variable est nécessaire. Ceci est généralement réalisé à l'aide d'un transformateur à prises multiples ou d'un redresseur à semi-conducteur contrôlé au silicium (SCR).

À mesure que l'élément vieillit, la tension est augmentée progressivement pour maintenir la puissance de sortie et la température cibles. Cette stratégie de contrôle fait partie intégrante de toute conception de système de chauffage SiC.

Faire le bon choix pour votre application

Le choix d'une technologie d'élément chauffant nécessite de trouver un équilibre entre les exigences de performance et la complexité opérationnelle. Les éléments en SiC occupent un espace critique pour les applications haute performance.

- Si votre objectif principal est la température maximale et la vitesse du processus : Le SiC est un choix de premier ordre pour les applications fonctionnant entre 1200°C et 1600°C, offrant le cyclage rapide que les éléments métalliques ne peuvent pas offrir.

- Si votre objectif principal est la fiabilité dans des environnements difficiles : L'inertie chimique et la résistance structurelle du SiC le rendent idéal pour le traitement thermique, le traitement du verre et d'autres atmosphères industrielles exigeantes.

- Si votre objectif principal est de minimiser le coût initial et la complexité du contrôle : Sachez que l'alimentation à tension variable obligatoire ajoute des coûts et de la complexité par rapport aux systèmes résistifs simples utilisés pour les éléments métalliques à plus basse température.

En fin de compte, les éléments en carbure de silicium permettent aux industries d'atteindre des températures de processus et des niveaux d'efficacité autrement inaccessibles, à condition que le système soit conçu pour gérer leurs besoins opérationnels uniques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Performance à haute température | Fonctionne jusqu'à 1600°C avec stabilité structurelle |

| Efficacité et réponse rapide | Haute résistance électrique pour des cycles de chauffage/refroidissement rapides |

| Durabilité et intégrité | Longue durée de vie, résistant aux chocs thermiques |

| Inertie chimique | Résiste à l'oxydation et à la corrosion dans les atmosphères agressives |

| Propreté opérationnelle | Propre, silencieux et sûr sans gaz d'échappement de carburant |

| Gestion du vieillissement | Nécessite une alimentation à tension variable pour une puissance constante |

Prêt à améliorer vos processus à haute température avec des solutions de chauffage fiables en carbure de silicium ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de four avancés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons stimuler l'efficacité et la performance de votre laboratoire !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance