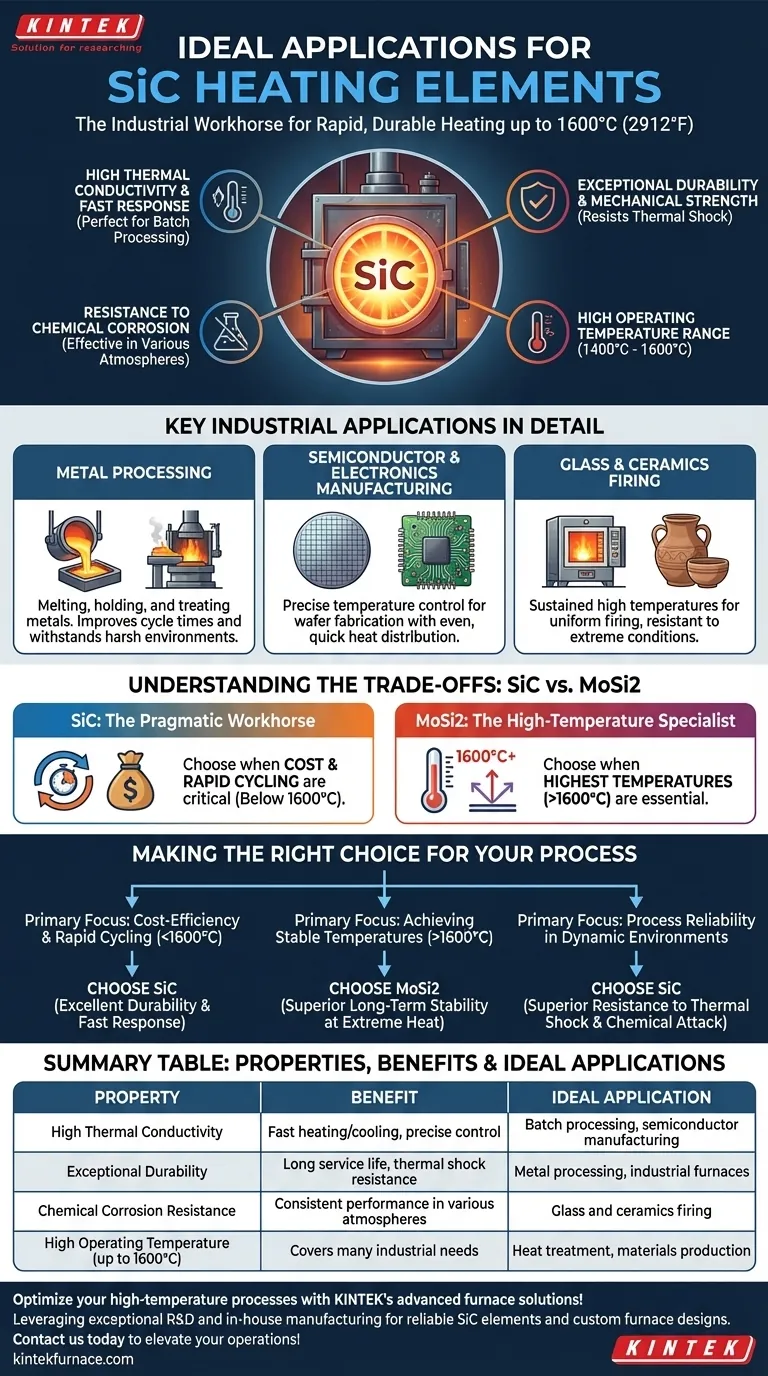

En bref, les éléments chauffants en carbure de silicium (SiC) sont les bêtes de somme des fours industriels où le chauffage rapide, la durabilité et l'efficacité opérationnelle sont primordiaux. Ils sont idéalement adaptés aux processus dans le traitement des métaux, la fabrication de semi-conducteurs et la production de verre et de céramique, en particulier lorsque les températures de fonctionnement n'ont pas besoin de dépasser 1600°C (2912°F).

La décision fondamentale d'utiliser le SiC repose sur la recherche d'un équilibre entre performance et coût. Le SiC offre une durabilité exceptionnelle et une réponse thermique rapide pour un large éventail d'applications, ce qui en fait le choix pragmatique pour la plupart des besoins de chauffage industriel en dessous de 1600°C.

Les forces fondamentales des éléments en SiC

Comprendre les applications idéales du SiC commence par ses propriétés matérielles fondamentales. Ces caractéristiques définissent où il excelle et pourquoi il est choisi par rapport à d'autres technologies.

Haute conductivité thermique et réponse rapide

Les éléments en SiC possèdent une excellente conductivité thermique, ce qui leur permet de chauffer et de refroidir très rapidement.

Cela les rend parfaits pour le traitement par lots, où les fours doivent subir des cycles thermiques fréquents. Cette réactivité assure un contrôle précis de la température et un débit efficace.

Durabilité exceptionnelle et résistance mécanique

Ces éléments sont connus pour leur haute résistance mécanique et leur résistance au choc thermique.

Dans les environnements industriels exigeants, cela se traduit par une durée de vie plus longue et une plus grande fiabilité, car les éléments peuvent supporter les contraintes physiques des changements de température rapides sans se fracturer.

Résistance à la corrosion chimique

Le SiC est très résistant aux attaques chimiques et à l'oxydation.

Cela lui permet de fonctionner efficacement dans diverses atmosphères de four, protégeant l'élément de la dégradation et assurant des performances constantes au fil du temps.

Plage de température de fonctionnement élevée

Les éléments chauffants en SiC fonctionnent efficacement dans une plage de température de 1400°C à 1600°C (2552°F à 2912°F).

Cette fenêtre couvre les exigences d'un grand nombre de processus industriels, du revenu de l'acier à la cuisson des céramiques avancées.

Applications industrielles clés en détail

Les propriétés du SiC en font une solution polyvalente dans plusieurs secteurs clés qui dépendent des fours à haute température.

Traitement des métaux

Dans les fonderies et les installations de traitement thermique, les éléments en SiC sont utilisés pour la fusion, le maintien et le traitement des métaux. Leurs capacités de chauffage rapide améliorent les temps de cycle, tandis que leur durabilité résiste à l'environnement difficile du traitement des métaux.

Fabrication de semi-conducteurs et d'électronique

La production de semi-conducteurs et de composants électroniques exige un contrôle de température extrêmement précis. La capacité du SiC à fournir une répartition de chaleur uniforme et rapide est essentielle pour des processus tels que la fabrication de wafers.

Cuisson du verre et de la céramique

La cuisson du verre et de la céramique nécessite des températures élevées soutenues et une chaleur uniforme. La résistance du SiC aux conditions extrêmes et sa capacité à fournir un chauffage constant en font une norme industrielle pour les fours et les étuves.

Comprendre les compromis : SiC vs MoSi2

Pour vraiment comprendre les applications idéales du SiC, il est utile de le comparer à sa principale alternative à haute température, le disiliciure de molybdène (MoSi2).

Quand choisir le SiC (le cheval de bataille pragmatique)

Le SiC est le choix définitif lorsque le coût est un facteur important et que les processus nécessitent un cyclage rapide. Sa nature robuste le rend très fiable pour la majorité des applications industrielles fonctionnant à 1600°C ou moins.

Quand choisir le MoSi2 (le spécialiste des hautes températures)

Les éléments en MoSi2 sont mieux adaptés aux applications où atteindre les températures les plus élevées possibles (souvent supérieures à 1600°C) est critique. Ils offrent une résistance supérieure à l'oxydation à ces températures extrêmes, ce qui les rend idéaux pour les fours de laboratoire spécialisés, la recherche sur les matériaux et certains processus de frittage.

Faire le bon choix pour votre processus

Votre objectif opérationnel spécifique est le facteur le plus important dans le choix de la bonne technologie d'élément chauffant.

- Si votre objectif principal est l'efficacité des coûts et le cyclage rapide en dessous de 1600°C : Le SiC est le choix idéal en raison de son excellente durabilité et de sa réponse thermique rapide.

- Si votre objectif principal est d'atteindre des températures stables supérieures à 1600°C : Le disiliciure de molybdène (MoSi2) est la technologie la plus appropriée, en particulier pour les processus nécessitant une stabilité à long terme à chaleur extrême.

- Si votre objectif principal est la fiabilité du processus dans un environnement dynamique : La résistance supérieure du SiC aux chocs thermiques et aux attaques chimiques en fait une solution robuste et fiable pour le traitement par lots.

En fin de compte, choisir le bon élément chauffant consiste à faire correspondre les forces spécifiques du matériau à vos exigences opérationnelles et à votre budget.

Tableau récapitulatif :

| Propriété | Avantage | Application Idéale |

|---|---|---|

| Haute conductivité thermique | Chauffage/refroidissement rapide, contrôle précis | Traitement par lots, fabrication de semi-conducteurs |

| Durabilité exceptionnelle | Longue durée de vie, résistance aux chocs thermiques | Traitement des métaux, fours industriels |

| Résistance à la corrosion chimique | Performance constante dans diverses atmosphères | Cuisson du verre et de la céramique |

| Haute température de fonctionnement (jusqu'à 1600°C) | Couvre de nombreux besoins industriels | Traitement thermique, production de matériaux |

Optimisez vos processus à haute température avec les solutions de fours avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des éléments chauffants en SiC fiables et des conceptions de fours personnalisées, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit un alignement précis avec vos exigences expérimentales uniques, améliorant l'efficacité et la durabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température