Pour éviter la déformation des pièces lors du trempage sous vide, vous devez contrôler méticuleusement trois étapes distinctes : le chauffage uniforme, le chauffage par maintien en température (trempe) et un refroidissement précisément géré. L'objectif fondamental est de minimiser les gradients thermiques et les contraintes internes tout au long du cycle de traitement thermique, car les changements de température inégaux sont la cause directe de la distorsion.

Le défi fondamental du trempage sous vide est que le transfert de chaleur se produit principalement par rayonnement, ce qui peut être non uniforme. Pour éviter la déformation avec succès, il faut compléter le chauffage par rayonnement par la convection gazeuse, puis contrôler précisément la vitesse de refroidissement pour garantir que l'ensemble de la pièce subisse sa transformation métallurgique de la manière la plus uniforme possible.

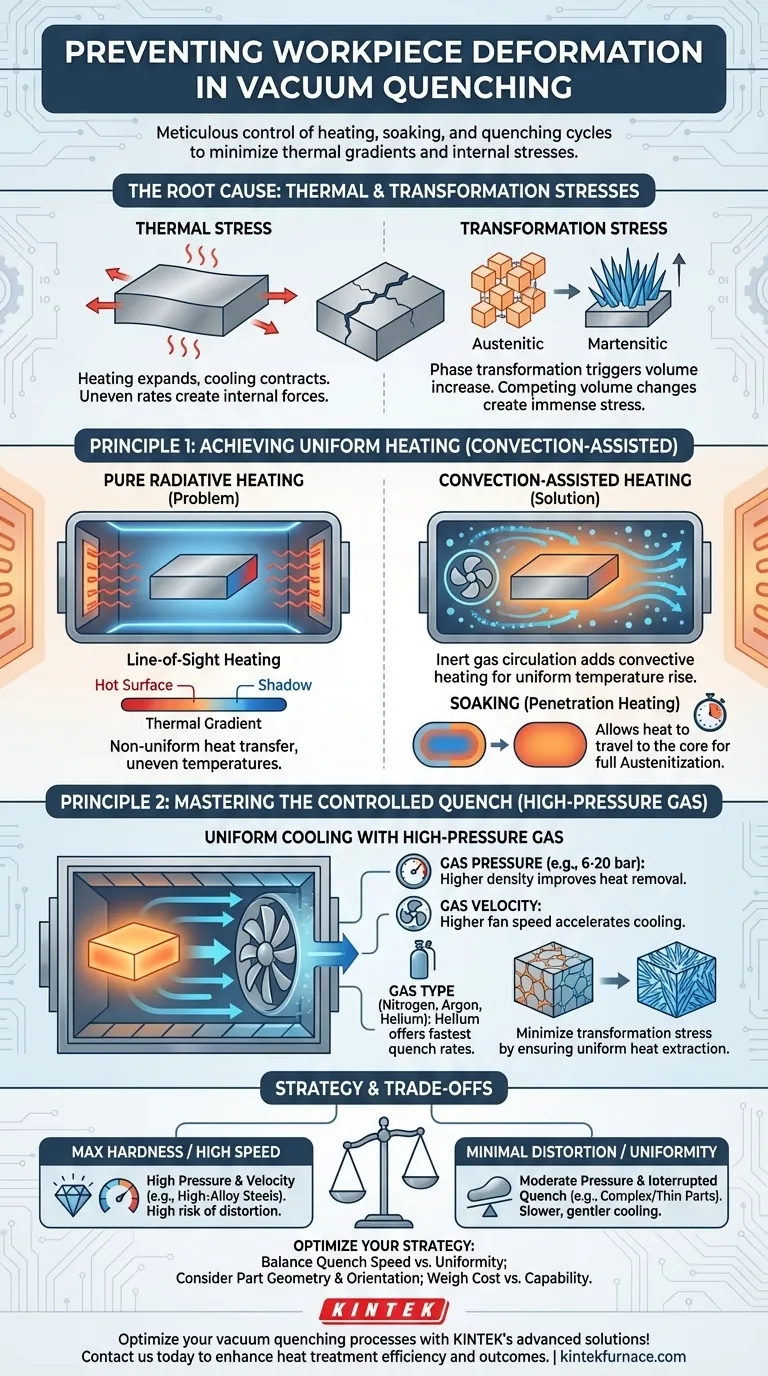

La cause profonde : les contraintes thermiques et de transformation

Avant d'aborder la solution, il est essentiel de comprendre les deux forces qui provoquent la déformation ou la fissuration d'une pièce pendant le trempage.

Contrainte Thermique

Lorsqu'un métal est chauffé, il se dilate. Lorsqu'il refroidit, il se contracte. Si une partie de la pièce chauffe ou refroidit plus rapidement qu'une autre, cette différence de dilatation ou de contraction crée des forces internes. Ces forces, connues sous le nom de contrainte thermique, peuvent être suffisamment puissantes pour déformer de façon permanente la pièce.

Contrainte de Transformation

Pour les aciers trempables, le processus de trempage déclenche une transformation de phase d'une structure cristalline appelée austénite vers une structure très dure appelée martensite. Cette transformation s'accompagne d'une légère augmentation de volume. Si la surface de la pièce se transforme en martensite tandis que le cœur est encore chaud et austénitique, les changements de volume concurrents créent d'immenses contraintes de transformation internes, un moteur principal de la distorsion et de la fissuration de trempe.

Principe 1 : Obtenir un chauffage uniforme

La première étape pour minimiser les contraintes consiste à s'assurer que la pièce atteint uniformément la température d'austénitisation. Dans le vide, cela présente un défi unique.

Le problème du chauffage purement radiatif

Dans un vide poussé, la chaleur est transférée presque exclusivement par rayonnement des éléments chauffants du four. Cela peut créer un chauffage par « ligne de mire », où les surfaces directement en face des éléments deviennent chaudes beaucoup plus rapidement que les surfaces qui sont ombragées ou dans l'« ombre ». Cela introduit immédiatement un gradient thermique et une contrainte interne.

La solution : le chauffage assisté par convection

Pour contrecarrer cela, une faible pression de gaz inerte de haute pureté, généralement de l'azote, est introduite dans la zone chaude. Un ventilateur fait circuler ce gaz, ajoutant un composant de chauffage par convection. Le gaz en mouvement transporte la chaleur vers toutes les surfaces de la pièce, même celles qui ne sont pas dans la ligne de mire directe des éléments, favorisant une augmentation de température beaucoup plus uniforme.

L'importance du maintien en température (chauffage par pénétration)

Une fois que la surface de la pièce atteint la température cible, elle doit y être maintenue pendant une durée spécifique. Cette période de « maintien en température », également connue sous le nom de chauffage par pénétration, permet à la chaleur de se propager de la surface au cœur de la pièce. Un maintien approprié garantit que toute la coupe transversale est à une température uniforme et s'est complètement transformée en austénite, préparant le terrain pour un trempage réussi.

Principe 2 : Maîtriser le trempage contrôlé

L'objectif du trempage est de refroidir la pièce assez rapidement pour former la structure martensitique dure souhaitée, mais pas de manière trop chaotique au point de générer des contraintes excessives.

Refroidissement uniforme avec gaz haute pression

Les fours à vide modernes utilisent le trempage par gaz haute pression. Après le maintien en température, la pièce chaude est déplacée vers une chambre de refroidissement, qui est rapidement remplie d'un gaz inerte à haute pression (comme l'azote, l'argon ou l'hélium) qui est mis en circulation par un ventilateur puissant.

La clé est d'obtenir une extraction de chaleur uniforme et suffisamment rapide de toutes les surfaces. Cela garantit que la transformation en martensite se produit à peu près au même moment dans toute la pièce, minimisant ainsi les contraintes de transformation.

Variables clés du trempage

Les ingénieurs de procédé disposent de plusieurs leviers pour contrôler la vitesse de refroidissement :

- Pression du gaz : Une pression plus élevée (par exemple, 6, 10 ou même 20 bars) augmente la densité du gaz, améliorant considérablement sa capacité à évacuer la chaleur.

- Vitesse du gaz : Une vitesse de ventilateur plus élevée augmente le flux de gaz sur la pièce, accélérant le refroidissement.

- Type de gaz : L'hélium a une conductivité thermique bien supérieure à celle de l'azote et offre les vitesses de trempe les plus rapides, mais il est beaucoup plus cher.

Comprendre les compromis

Obtenir une déformation nulle est un exercice d'équilibre, et chaque choix implique un compromis.

Vitesse contre uniformité

Un taux de trempe extrêmement rapide est excellent pour obtenir une dureté maximale, en particulier dans les aciers à faible teneur en alliage. Cependant, il crée également le choc thermique le plus sévère et le risque de distorsion le plus élevé. Un trempage plus lent est plus doux pour la pièce, mais pourrait ne pas atteindre la dureté requise s'il ne dépasse pas le « taux de refroidissement critique » de l'acier.

Géométrie et chargement des pièces

Les pièces complexes présentant des sections à la fois épaisses et minces sont intrinsèquement sujettes à la déformation. Les sections minces refroidiront toujours plus rapidement que les sections épaisses. Une orientation et un montage appropriés des pièces dans le four sont essentiels pour garantir une exposition uniforme aux éléments chauffants et au flux de gaz de trempe.

Coût contre capacité

Un four à vide avec trempage à haute pression (10+ bars) et vitesse de ventilateur variable offre le contrôle de procédé le plus poussé, mais représente un investissement en capital important. L'utilisation d'hélium pour un trempage ultra-rapide peut être prohibitivement coûteuse et est généralement réservée aux applications les plus exigeantes.

Faire le bon choix pour votre objectif

Votre stratégie doit être adaptée aux exigences spécifiques de la pièce.

- Si votre objectif principal est la dureté maximale dans les aciers à outils à haute teneur en alliage : Vous avez besoin d'un trempage rapide, privilégiez donc une pression de gaz élevée (6-20 bars) et une circulation à grande vitesse.

- Si votre objectif principal est une déformation minimale dans les pièces complexes ou minces : Privilégiez l'uniformité par rapport à la vitesse brute en utilisant une pression de gaz modérée et en envisageant potentiellement un trempage interrompu ou multi-étapes pour permettre aux températures de s'égaliser.

- Si votre objectif principal est le traitement économique de pièces d'usage général : Un trempage à l'azote à 2-6 bars est un cheval de bataille performant, mais vous devez vous concentrer sur l'optimisation des temps de maintien en température et du chargement des pièces pour favoriser l'uniformité.

En fin de compte, prévenir la déformation lors du trempage sous vide revient à contrôler le taux et l'uniformité du changement de température à chaque étape du processus.

Tableau récapitulatif :

| Élément | Points clés |

|---|---|

| Chauffage uniforme | Utiliser un chauffage assisté par convection avec un gaz inerte (ex : azote) pour éviter les gradients thermiques dus au chauffage radiatif ; assurer un maintien en température approprié pour l'uniformité de la température du cœur. |

| Trempage contrôlé | Utiliser le trempage par gaz haute pression (ex : 6-20 bars) avec des variables contrôlées telles que le type de gaz, la pression et la vitesse afin de minimiser les contraintes de transformation et d'assurer un refroidissement uniforme. |

| Gestion des contraintes | Gérer les contraintes thermiques et de transformation par des vitesses de chauffage et de refroidissement équilibrées ; optimiser la géométrie des pièces et le chargement pour réduire la distorsion. |

| Compromis | Équilibrer la vitesse de trempe par rapport à l'uniformité, la complexité de la pièce par rapport à l'orientation, et le coût par rapport à la capacité afin d'adapter le processus aux objectifs spécifiques tels que la dureté ou la déformation minimale. |

Optimisez vos processus de trempage sous vide avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à obtenir une déformation minimale et des résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et vos résultats de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui