En bref, la technologie de fusion par induction sous vide offre un contrôle inégalé sur la pureté et la composition des matériaux. Ce processus utilise le chauffage par induction sous vide pour faire fondre les métaux, ce qui empêche la contamination par les gaz atmosphériques, élimine les impuretés existantes et permet l'ajout précis d'éléments d'alliage. Le résultat est des métaux et des alliages exceptionnellement propres et performants, essentiels pour les applications avancées.

La véritable valeur de la fusion par induction sous vide ne réside pas seulement dans la fusion du métal, mais dans son raffinage. En créant un environnement contrôlé exempt d'oxygène et d'autres contaminants, cette technologie permet la production de matériaux de nouvelle génération avec des propriétés inatteignables par les méthodes conventionnelles.

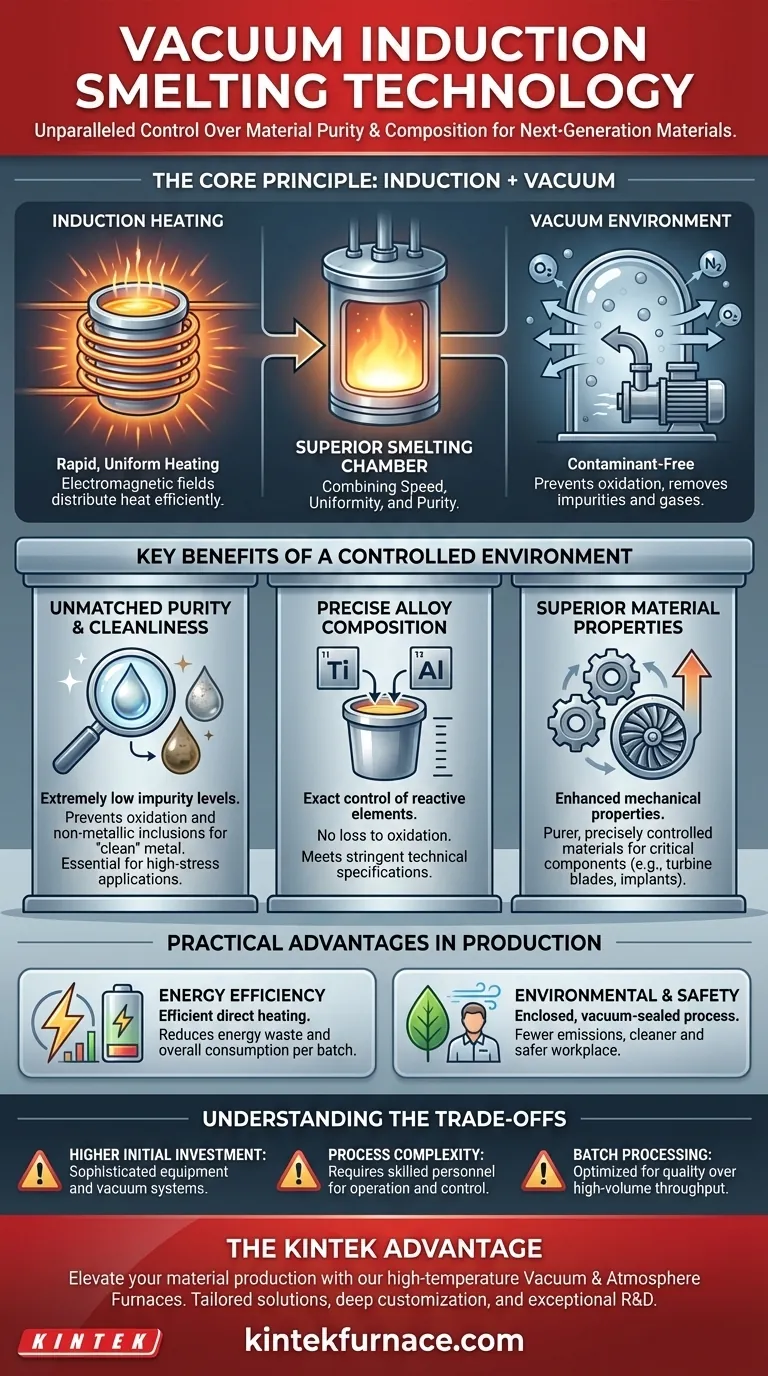

Le principe fondamental : comment obtient-on des résultats supérieurs

La fusion par induction sous vide combine deux principes clés — le chauffage par induction et un environnement sous vide — pour obtenir ses avantages uniques. Comprendre comment ils fonctionnent ensemble est crucial pour apprécier son impact.

Le chauffage par induction pour la rapidité et l'uniformité

La technologie d'induction utilise des champs électromagnétiques pour chauffer le métal rapidement et directement. Cette méthode est exceptionnellement efficace et assure une distribution uniforme de la chaleur dans l'ensemble du bain de fusion, ce qui est essentiel pour une qualité constante et l'élimination efficace des impuretés.

Le rôle de l'environnement sous vide

Placer le processus d'induction à l'intérieur d'une chambre à vide est l'élément qui change la donne. L'élimination de l'air (et donc de l'oxygène et de l'azote) empêche la formation d'oxydes et de nitrures, qui sont des impuretés courantes dégradant la qualité du métal. L'environnement à basse pression aide également à vaporiser et à extraire les gaz dissous et autres éléments volatils du métal en fusion.

Avantages clés d'un environnement contrôlé

La combinaison du vide et du chauffage par induction se traduit directement par des matériaux supérieurs et un processus de production plus efficace.

Pureté et propreté inégalées

L'avantage principal est la capacité à produire des matériaux avec des niveaux d'impuretés extrêmement bas. En empêchant l'oxydation et en éliminant activement les gaz et les inclusions non métalliques, le processus produit un métal « propre ». Ceci est essentiel pour les applications soumises à de fortes contraintes où même des impuretés microscopiques peuvent entraîner une défaillance du matériau.

Composition d'alliage précise

Dans le vide, des éléments d'alliage réactifs et sensibles comme le titane ou l'aluminium peuvent être ajoutés sans être perdus par oxydation. Cela permet un contrôle exact de la composition chimique finale d'un alliage, garantissant que le matériau répond aux spécifications techniques rigoureuses en matière de résistance, de résistance à la corrosion et de tolérance à la température.

Propriétés matérielles supérieures

Étant donné que le produit final est plus pur et que sa composition est contrôlée avec précision, ses propriétés mécaniques sont considérablement améliorées. C'est pourquoi les matériaux fondus sous vide sont requis pour des composants tels que les aubes de turbine de moteurs à réaction, les implants médicaux et les composants électroniques de haute pureté.

Avantages pratiques en production

Au-delà de la qualité des matériaux, cette technologie offre des avantages opérationnels importants par rapport aux fours de fusion atmosphérique traditionnels.

Efficacité énergétique

Les systèmes d'induction à fréquence intermédiaire sont très efficaces pour convertir l'électricité en chaleur directement dans le métal, minimisant ainsi le gaspillage d'énergie. Ce cycle de chauffage rapide réduit également la consommation globale d'énergie par lot.

Améliorations environnementales et de sécurité

Le processus clos et scellé sous vide contient les fumées et la chaleur, conduisant à un environnement de travail plus propre et plus sûr. Il produit beaucoup moins d'émissions nocives que la fusion conventionnelle, ce qui est conforme aux normes environnementales modernes et améliore les conditions de travail.

Comprendre les compromis

Bien que puissante, la technologie d'induction sous vide n'est pas une solution universelle. Reconnaître ses limites est essentiel pour prendre une décision éclairée.

Investissement initial plus élevé

L'équipement sophistiqué requis pour la fusion par induction sous vide, y compris les pompes à vide robustes et les systèmes de contrôle avancés, représente un investissement en capital important par rapport aux fours atmosphériques standard.

Complexité du processus

L'utilisation d'un four à induction sous vide nécessite un niveau d'expertise technique plus élevé. La gestion des niveaux de vide, des profils de température et des ajouts d'alliage exige un personnel qualifié pour garantir des résultats cohérents et réussis.

Rendement du traitement par lots

Cette technologie est généralement un processus discontinu (par lots), ce qui peut entraîner un rendement inférieur à celui de certaines méthodes de coulée continue. Elle est optimisée pour la production de haute valeur et de haute qualité plutôt que pour la production de métaux de commodité en grand volume.

Faire le bon choix pour votre objectif

La décision d'utiliser la fusion par induction sous vide dépend entièrement de vos exigences finales en matière de matériaux et de vos objectifs de performance.

- Si votre objectif principal est de produire des métaux de qualité standard en grand volume : Cette technologie est probablement inutile, car des méthodes conventionnelles plus rentables suffiront.

- Si votre objectif principal est de créer des composants critiques avec une pureté et une performance maximales : La fusion par induction sous vide est la norme définitive pour atteindre l'intégrité matérielle requise.

- Si votre objectif principal est de développer de nouveaux alliages contenant des éléments réactifs : L'environnement sous vide contrôlé est le seul moyen d'obtenir de manière fiable la composition précise dont vous avez besoin.

En fin de compte, la fusion par induction sous vide permet aux ingénieurs et aux scientifiques de créer des matériaux avancés qui étaient auparavant impossibles à fabriquer.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Pureté inégalée | Prévient la contamination, élimine les impuretés pour des métaux propres |

| Contrôle précis de l'alliage | Permet l'ajout exact d'éléments réactifs sous vide |

| Propriétés matérielles supérieures | Améliore la résistance, la résistance à la corrosion pour les utilisations critiques |

| Efficacité énergétique | Utilise le chauffage par induction pour minimiser le gaspillage et réduire les coûts |

| Sécurité environnementale | Le processus clos réduit les émissions, améliore les conditions de travail |

| Investissement initial élevé | Nécessite un capital important pour un équipement avancé |

| Complexité du processus | Exige des opérateurs qualifiés pour des résultats cohérents |

| Traitement par lots | Optimisé pour la qualité plutôt que pour la production en grand volume |

Prêt à améliorer votre production de matériaux avec des solutions de fusion avancées ? KINTEK est spécialisé dans les technologies de fours à haute température, y compris les fours sous vide et sous atmosphère, adaptés pour un contrôle précis et la pureté. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre laboratoire et les performances de vos matériaux ! Prenez contact maintenant

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Comment le chauffage par induction assure-t-il la précision dans les processus de fabrication ? Obtenez un contrôle thermique et une répétabilité supérieurs

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Quelles sont les principales applications du pressage isostatique à chaud sous vide ? Créer des matériaux denses et purs pour les industries exigeantes

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure