L'avantage principal du brasage sous vide est sa capacité à produire des joints exceptionnellement propres, solides et sans contrainte. Ceci est réalisé en effectuant le processus d'assemblage à l'intérieur d'un four sous vide poussé, ce qui élimine les gaz atmosphériques tels que l'oxygène et l'azote qui contamineraient autrement les métaux. Il en résulte une liaison métallurgique supérieure avec des propriétés souvent impossibles à obtenir avec d'autres méthodes d'assemblage.

La véritable valeur du brasage sous vide s'étend au-delà d'un simple joint propre ; elle réside dans son contrôle de processus inégalé. En éliminant les variables atmosphériques et en gérant précisément la température, il préserve l'intégrité structurelle et métallurgique des matériaux de base, ce qui en fait le choix définitif pour les composants de haute performance où l'échec n'est pas une option.

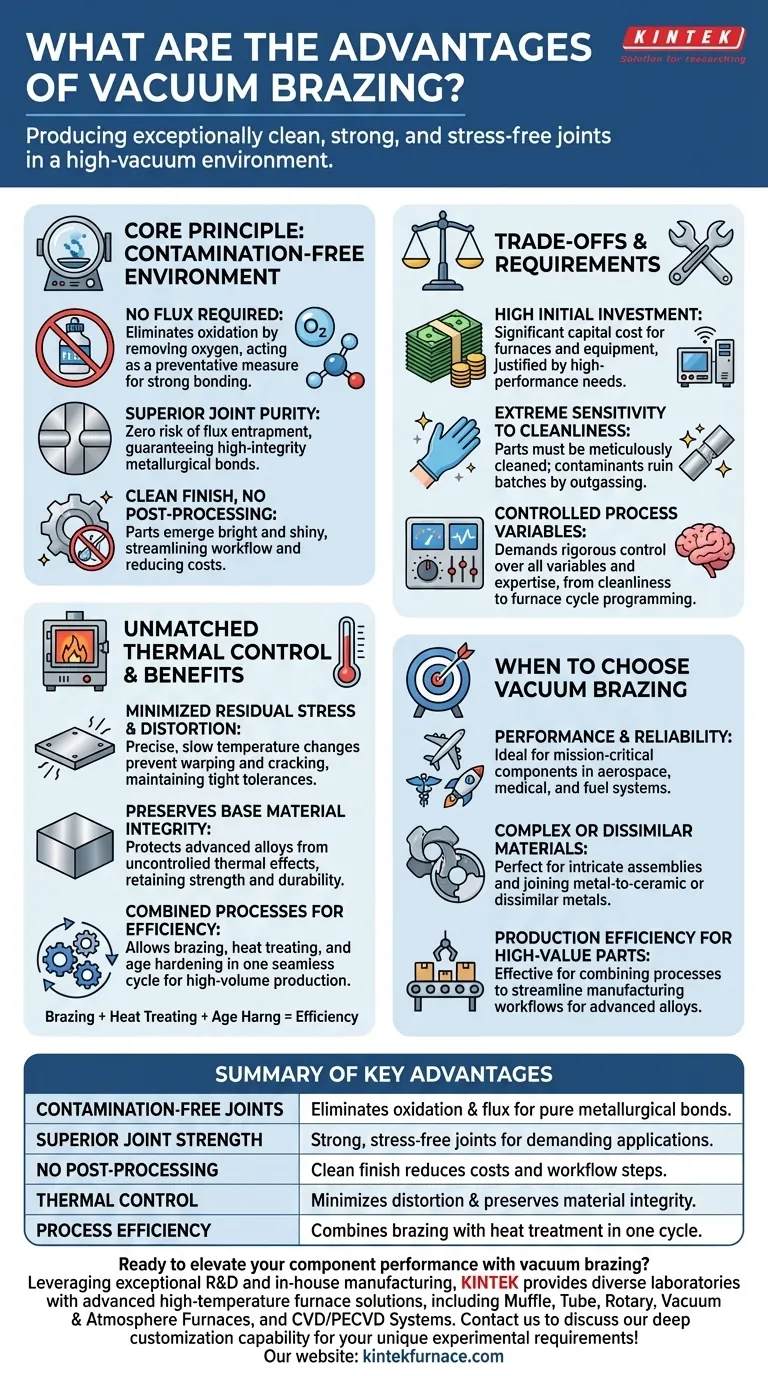

Le principe fondamental : un environnement sans contamination

La caractéristique la plus déterminante du brasage sous vide est l'environnement dans lequel il se déroule. En éliminant l'atmosphère, le processus modifie fondamentalement la manière dont les métaux interagissent, conduisant à plusieurs avantages clés.

Éliminer l'oxydation sans flux

Dans une opération de brasage conventionnelle, un agent chimique appelé flux est nécessaire pour nettoyer les surfaces et empêcher la formation d'oxydes pendant le chauffage. Un four sous vide rend cela inutile.

En éliminant l'oxygène, le vide lui-même agit comme mesure préventive contre l'oxydation. Cela garantit que le métal d'apport peut correctement mouiller les surfaces des matériaux de base pour une liaison solide.

Obtenir une pureté de joint supérieure

Comme aucun flux n'est utilisé, il n'y a aucun risque d'encapsulation de flux. Le flux piégé peut devenir un point de corrosion ou un point faible structurel dans le joint fini.

L'absence de flux garantit une liaison métallurgique pure et de haute intégrité entre le métal d'apport et les métaux de base, un facteur critique pour les composants dans des environnements exigeants tels que les systèmes hydrauliques ou de carburant.

Un fini propre sans post-traitement

Un résultat direct de la prévention de l'oxydation est que les pièces finies sortent du four brillantes et propres.

Ceci élimine souvent la nécessité d'opérations de nettoyage post-brasage coûteuses et chronophages, rationalisant l'ensemble du flux de fabrication et réduisant les coûts globaux.

Contrôle thermique inégalé et ses avantages

Un four sous vide offre un environnement de chauffage hautement contrôlé et uniforme. Cette précision offre des avantages significatifs pour les propriétés mécaniques de l'assemblage final.

Minimiser les contraintes résiduelles et la déformation

Les vitesses de chauffage et de refroidissement dans un four sous vide peuvent être programmées avec précision. Cela permet des changements de température lents et uniformes sur l'ensemble de l'assemblage.

Ce cycle thermique doux minimise les contraintes internes qui provoquent le gauchissement, la déformation ou la fissuration, garantissant que la pièce finale conserve sa forme conçue et ses tolérances serrées.

Préserver l'intégrité du matériau de base

De nombreux alliages de haute performance, tels que ceux utilisés dans les turbines à gaz et l'aérospatiale, sont très sensibles aux effets thermiques. Un chauffage incontrôlé peut altérer leurs propriétés métallurgiques soigneusement conçues.

Le brasage sous vide protège l'intégrité de ces matériaux avancés, garantissant qu'ils conservent leur résistance et leur durabilité une fois le processus d'assemblage terminé.

Combiner les processus pour une efficacité maximale

Un four sous vide n'est pas seulement un outil de brasage ; c'est une unité de traitement thermique. Cela permet d'effectuer plusieurs traitements en un seul cycle.

Des processus tels que le brasage, le traitement thermique et le durcissement par vieillissement peuvent être combinés en une seule opération fluide. Cette consolidation permet d'économiser beaucoup de temps, d'énergie et de manipulation, ce qui la rend très efficace pour la production en grand volume.

Comprendre les compromis et les exigences

Bien que les avantages soient significatifs, le brasage sous vide est un processus très technique avec des exigences spécifiques qui le rendent inadapté à toutes les applications.

Investissement initial élevé

Les fours sous vide et leurs équipements de support représentent un investissement en capital important. Ce processus est généralement utilisé pour les composants de grande valeur où le coût est justifié par les performances et la fiabilité requises.

Sensibilité extrême à la propreté

La plus grande force du processus est aussi une exigence stricte. Les pièces à braser doivent être nettoyées méticuleusement avant d'entrer dans le four. Toute huile, graisse ou autre contaminant peut se dégazé sous vide, ruinant tout le lot.

Variables de processus contrôlées

Le succès du brasage sous vide dépend d'un contrôle rigoureux de chaque variable, de la propreté des salles d'assemblage et des outils de chargement à la programmation précise du cycle du four. C'est un processus qui exige de l'expertise et de la discipline.

Quand choisir le brasage sous vide

Votre choix d'utiliser le brasage sous vide doit être guidé par les exigences spécifiques de votre composant et de votre matériau.

- Si votre objectif principal est la performance et la fiabilité : Le brasage sous vide est le choix idéal pour les composants critiques pour la mission dans les secteurs aérospatial, médical ou des systèmes de carburant où la défaillance du joint est catastrophique.

- Si votre objectif principal est d'assembler des matériaux complexes ou dissemblables : Choisissez le brasage sous vide lorsque vous devez assembler des assemblages complexes, des métaux dissemblables ou des composants métal-céramique qui ne peuvent pas être soudés.

- Si votre objectif principal est l'efficacité de la production pour les pièces de grande valeur : Le brasage sous vide est très efficace lorsque vous pouvez combiner le brasage avec les cycles de traitement thermique requis, rationalisant le flux de fabrication pour les alliages avancés.

En fin de compte, choisir le brasage sous vide est une décision de prioriser l'intégrité métallurgique et le contrôle du processus avant tout.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Joints sans contamination | Élimine l'oxydation et le flux, assurant des liaisons métallurgiques pures. |

| Solidité de joint supérieure | Produit des joints solides et sans contrainte, idéaux pour les applications exigeantes. |

| Pas de post-traitement | Les pièces sortent propres et brillantes, réduisant les coûts et les étapes du flux de travail. |

| Contrôle thermique | Minimise la déformation et préserve l'intégrité du matériau de base. |

| Efficacité du processus | Permet de combiner le brasage avec le traitement thermique en un seul cycle. |

Prêt à améliorer les performances de vos composants grâce au brasage sous vide ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK propose divers laboratoires dotés de solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à chambre, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre fiabilité et votre efficacité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés