Le principal avantage du brasage sous vide est sa capacité à produire des joints exceptionnellement propres, solides et homogènes dans un environnement hautement contrôlé. En effectuant le processus sous vide, vous empêchez la formation d'oxydes sur les surfaces métalliques, ce qui élimine le besoin de flux corrosifs et les étapes de nettoyage ultérieures. Il en résulte une liaison métallurgique supérieure avec des contraintes résiduelles et une distorsion minimales.

Le brasage sous vide n'est pas seulement une méthode d'assemblage ; c'est un processus de fabrication de précision. Il troque la rapidité des techniques plus simples contre un contrôle inégalé sur la pureté, la résistance et l'intégrité structurelle du joint, ce qui le rend essentiel pour les applications à haute performance.

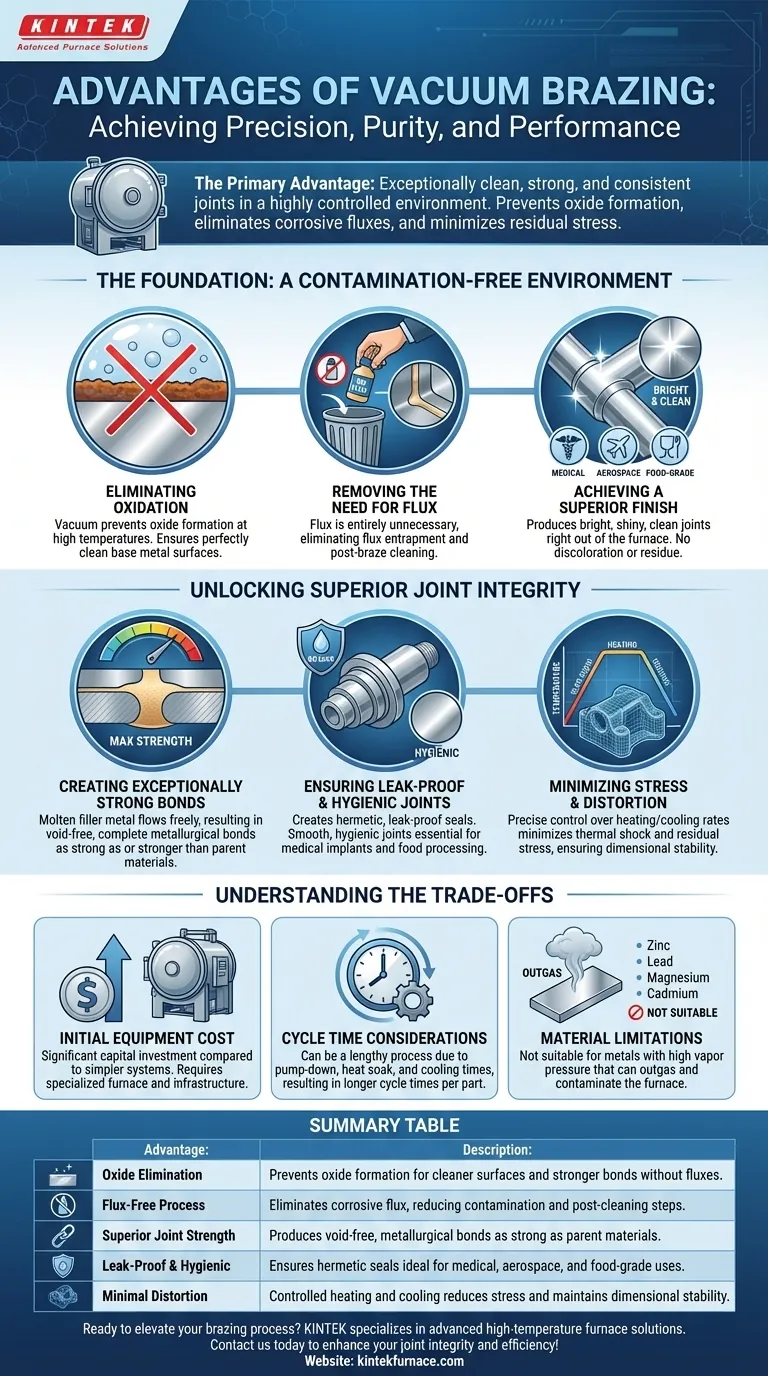

La base : un environnement sans contamination

Les principaux avantages du brasage sous vide découlent tous d'un principe fondamental : l'élimination de l'atmosphère du processus. Cela crée un environnement idéal pour la formation d'une liaison métallurgique parfaite.

Élimination de l'oxydation

Dans une atmosphère normale, le chauffage des métaux les fait réagir avec l'oxygène, formant une couche d'oxyde. Cette couche agit comme une barrière, empêchant le métal d'apport de mouiller et de se lier correctement aux matériaux de base.

Un four sous vide élimine pratiquement tout l'oxygène, empêchant la formation d'oxyde même à des températures élevées. Cela garantit que les surfaces du métal de base restent parfaitement propres et prêtes pour la liaison.

Suppression du besoin de flux

Les méthodes de brasage traditionnelles reposent sur un agent chimique appelé flux pour nettoyer les oxydes des surfaces de jointure. Cependant, le flux est corrosif et peut se retrouver piégé dans le joint, créant un point faible ou un site potentiel pour une corrosion future.

Étant donné que le brasage sous vide empêche la formation d'oxydes dès le départ, le flux est entièrement inutile. Cela élimine le risque d'inclusion de flux et le besoin d'opérations de nettoyage après brasage.

Obtention d'une finition supérieure

Le résultat de ce processus sans flux ni oxyde est un assemblage avec des joints brillants, étincelants et propres dès la sortie du four. Il n'y a pas de décoloration ou de résidus, ce qui en fait la méthode préférée pour les applications médicales, aérospatiales et alimentaires où la propreté est primordiale.

Déverrouiller une intégrité de joint supérieure

En contrôlant l'environnement, vous obtenez un contrôle précis sur la qualité et les propriétés physiques du joint final. Cela conduit à des caractéristiques de performance que d'autres méthodes ne peuvent pas facilement reproduire.

Création de liaisons exceptionnellement solides

Avec des surfaces parfaitement propres, le métal d'apport en fusion peut s'écouler librement dans l'espace du joint par capillarité. Il en résulte une liaison métallurgique complète et sans vide.

Les joints brasés sous vide sont souvent aussi solides, voire plus solides, que les matériaux parents assemblés. Ce niveau élevé de résistance et de reproductibilité est essentiel pour les composants soumis à des contraintes élevées.

Assurer des joints étanches et hygiéniques

Le remplissage complet du joint crée un joint hermétique et étanche. Ceci est essentiel pour les composants utilisés dans les systèmes sous vide, les applications de fluides à haute pression et l'électronique.

L'absence d'espaces ou de flux piégé résulte également en un joint lisse et hygiénique, une exigence non négociable pour les implants médicaux et les équipements de transformation alimentaire.

Minimiser les contraintes et la distorsion

Les fours sous vide permettent un contrôle précis des vitesses de chauffage et de refroidissement. Le chauffage lent et uniforme et le refroidissement contrôlé de l'ensemble de l'assemblage minimisent le choc thermique et les contraintes résiduelles.

Cela conduit à une stabilité dimensionnelle exceptionnelle et à une distorsion minimale, même lors de l'assemblage de composants complexes ou de pièces avec des sections épaisses et minces.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution universelle pour toutes les tâches d'assemblage. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût initial de l'équipement

Les fours sous vide représentent un investissement en capital significatif par rapport aux systèmes de torche, d'induction ou de fours atmosphériques plus simples. Le coût de l'équipement et de l'infrastructure de soutien est une considération primordiale.

Considérations sur le temps de cycle

Le processus lui-même peut être long. Bien que la combinaison d'étapes comme la trempe et le brasage soit un gain d'efficacité majeur, le temps nécessaire pour pomper le vide, maintenir la température et refroidir l'assemblage peut entraîner des temps de cycle par pièce plus longs par rapport au brasage à la flamme.

Limitations matérielles

Le brasage sous vide ne convient pas à tous les matériaux. Les métaux à haute pression de vapeur, tels que le zinc, le plomb, le magnésium ou le cadmium, peuvent dégazer à haute température sous vide. Cette "ébullition" contamine le four et peut ruiner les pièces en cours de brasage.

Choisir la bonne option pour votre application

Le choix de la bonne méthode de brasage dépend entièrement des exigences spécifiques de votre projet en matière de performances, de coût et de compatibilité des matériaux.

- Si votre objectif principal est une résistance et une pureté maximales du joint : Le brasage sous vide est inégalé, car il élimine les oxydes et le flux qui compromettent l'intégrité d'une liaison métallurgique.

- Si votre objectif principal est l'efficacité du processus pour les assemblages complexes : Le brasage sous vide est idéal, vous permettant de créer plusieurs joints et d'effectuer un traitement thermique en un seul cycle hautement reproductible.

- Si votre objectif principal est l'assemblage de matériaux sensibles ou dissemblables : Le contrôle thermique précis d'un four sous vide minimise les contraintes et la distorsion, permettant l'assemblage réussi de composants délicats ou de matériaux comme le métal sur céramique.

En fin de compte, choisir le brasage sous vide est une décision de privilégier la perfection métallurgique et le contrôle du processus par rapport à tous les autres facteurs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Élimination des oxydes | Prévient la formation d'oxydes pour des surfaces plus propres et des liaisons plus solides sans flux. |

| Processus sans flux | Élimine le flux corrosif, réduisant la contamination et les étapes de post-nettoyage. |

| Résistance de joint supérieure | Produit des liaisons métallurgiques sans vide, aussi solides que les matériaux parents. |

| Étanche et hygiénique | Assure des joints hermétiques idéaux pour les utilisations médicales, aérospatiales et alimentaires. |

| Distorsion minimale | Le chauffage et le refroidissement contrôlés réduisent les contraintes et maintiennent la stabilité dimensionnelle. |

Prêt à élever votre processus de brasage avec précision et fiabilité ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les fours sous vide et à atmosphère, adaptés aux industries comme l'aérospatiale, le médical et l'électronique. Grâce à notre R&D exceptionnelle et à notre fabrication en interne, nous offrons une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut améliorer l'intégrité et l'efficacité de vos joints !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés