Pour les procédés exigeant une pureté et une précision absolues, un four rotatif à chauffage indirect offre des avantages inégalés. Son principal avantage est la séparation complète du matériau traité de la source de chaleur et de ses gaz de combustion. Cette conception garantit un contrôle précis de la température, prévient la contamination du produit et permet un traitement dans une atmosphère strictement contrôlée, ce qui le rend idéal pour les matériaux de grande valeur ou sensibles.

Le choix fondamental d'utiliser un four rotatif à chauffage indirect est stratégique : il privilégie l'intégrité absolue du produit et le contrôle du processus par rapport à l'efficacité thermique plus élevée offerte par les systèmes à chauffage direct. C'est la solution définitive lorsque le matériau ne peut pas être exposé aux sous-produits de la combustion.

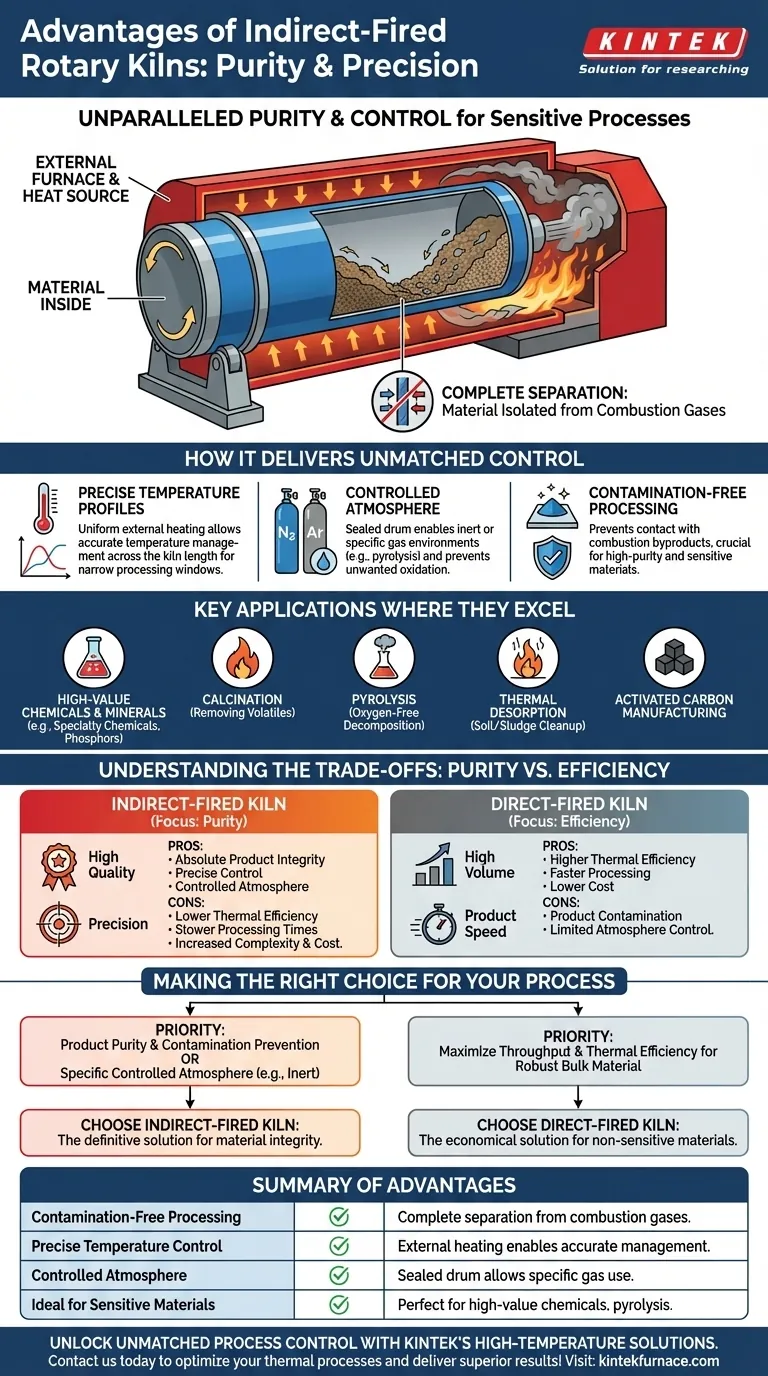

Comment le chauffage indirect offre un contrôle de processus inégalé

La conception unique d'un four à chauffage indirect est la source de ses principaux avantages. Contrairement aux fours à chauffage direct où la flamme et le matériau se mélangent, ce système isole les deux, créant un environnement hautement contrôlé.

Le principe du chauffage externe

Un four rotatif à chauffage indirect se compose d'un tambour rotatif enfermé dans un four stationnaire ou une chambre de chauffe. Le four externe chauffe l'extérieur de la coque du tambour rotatif. La chaleur est ensuite transférée par conduction à travers la paroi du tambour vers le matériau qui y est brassé.

Cette séparation mécanique est la clé. Parce qu'aucun gaz de combustion ne pénètre dans le tambour, l'atmosphère de traitement peut être gérée avec une précision exceptionnelle.

Atteindre des profils de température précis

La source de chaleur étant externe, la température peut être appliquée et contrôlée de manière très uniforme sur la surface de la coque. Cela permet une gestion extrêmement précise de la température sur toute la longueur du four, ce qui est essentiel pour les matériaux ayant une fenêtre de traitement étroite ou nécessitant une courbe de chauffage spécifique pour atteindre les changements chimiques ou physiques souhaités.

Maintien de l'intégrité de l'atmosphère

La nature scellée du tambour rotatif permet l'introduction de gaz spécifiques pour créer une atmosphère contrôlée. Ceci est essentiel pour des processus comme la pyrolyse, qui nécessite un environnement sans oxygène (inerte), ou pour des réactions qui nécessitent un gaz spécifique pour se dérouler correctement. Cela empêche l'oxydation indésirable ou les réactions secondaires qui compromettraient autrement le produit final.

Applications clés où les fours indirects excellent

Les avantages spécifiques du chauffage indirect rendent ces fours indispensables dans plusieurs industries où la qualité des matériaux est primordiale.

Traitement de matériaux sensibles de grande valeur

Les fours indirects sont la norme pour les matériaux de haute pureté et de grande valeur qui seraient endommagés ou contaminés par un contact direct avec la flamme. Les exemples incluent les produits chimiques spécialisés, les phosphores, les titanates et l'oxyde de zinc, où même des traces d'impuretés provenant de la combustion peuvent ruiner les performances du produit.

Processus thermiques avancés

Les processus qui reposent sur des transformations chimiques précises dans un environnement contrôlé sont idéaux pour les fours indirects. Ceux-ci incluent :

- Calcination : Élimination de l'eau liée chimiquement ou des substances volatiles sans introduire de contaminants.

- Pyrolyse : Décomposition thermique de la matière organique en l'absence d'oxygène.

- Purification : Élimination d'impuretés spécifiques à des températures contrôlées.

- Désorption thermique : Élimination des contaminants des sols ou des boues sans les brûler.

Industries minérales et chimiques

Dans le traitement des minerais, les fours indirects sont utilisés pour des matériaux comme la bauxite, le minerai de phosphate et le sable de silice afin d'obtenir des changements de phase ou des niveaux de pureté spécifiques. Ils sont également essentiels dans la fabrication de charbon actif, où l'atmosphère et la température doivent être méticuleusement contrôlées pour créer la structure poreuse souhaitée.

Comprendre les compromis : Pureté vs. Efficacité

Bien que les avantages soient significatifs, ils s'accompagnent de compromis clairs et importants. La décision d'utiliser un four indirect doit peser ces facteurs avec soin.

Efficacité thermique plus faible

Chauffer un matériau à travers une paroi métallique épaisse est intrinsèquement moins efficace que de l'exposer à une flamme directe. Cela signifie que les fours rotatifs à chauffage indirect consomment généralement plus d'énergie par unité de produit par rapport aux systèmes à chauffage direct, ce qui entraîne des coûts de carburant plus élevés.

Traitement plus lent et temps de chauffe plus longs

La méthode indirecte de transfert de chaleur est plus lente. En conséquence, les matériaux nécessitent un temps de séjour plus long dans le four pour atteindre la température cible. Cela peut entraîner un débit global inférieur par rapport à un four à chauffage direct de taille similaire.

Complexité et coût accrus

La conception, qui comprend un four à l'intérieur d'un four, est plus complexe et coûteuse à construire. Le four externe et les matériaux à haute teneur en alliage souvent requis pour la coque rotative augmentent à la fois l'investissement initial et les coûts de maintenance à long terme.

Faire le bon choix pour votre processus

Le choix entre un four direct et un four indirect ne consiste pas à savoir lequel est le « meilleur », mais lequel est le plus adapté à votre objectif spécifique.

- Si votre objectif principal est la pureté du produit et la prévention de la contamination : Un four à chauffage indirect est le choix définitif, car il isole complètement le matériau des gaz de combustion.

- Si votre objectif principal est le traitement dans une atmosphère spécifique et contrôlée (par exemple, inerte) : La conception scellée d'un four indirect est non négociable pour des processus comme la pyrolyse ou le traitement de matériaux sensibles à l'oxygène.

- Si votre objectif principal est de maximiser le débit et l'efficacité thermique pour un matériau en vrac robuste : Un four à chauffage direct est probablement la solution la plus économique et la plus rapide, à condition que le matériau puisse tolérer le contact direct avec la flamme.

En fin de compte, la sélection d'un four à chauffage indirect est une décision stratégique visant à privilégier l'intégrité du matériau et la précision du processus par rapport à l'efficacité thermique brute.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Traitement sans contamination | La séparation complète du matériau des gaz de combustion prévient la contamination du produit. |

| Contrôle précis de la température | Le chauffage externe permet une gestion précise de la température pour des fenêtres de traitement étroites. |

| Atmosphère contrôlée | Le tambour scellé permet l'utilisation de gaz spécifiques (par exemple, inertes) pour des réactions sans oxydation. |

| Idéal pour les matériaux sensibles | Parfait pour les produits chimiques de grande valeur, les minéraux et les processus comme la pyrolyse et la calcination. |

Déverrouillez un contrôle de processus inégalé avec les solutions haute température de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Pour les applications exigeant une pureté et une précision absolues, telles que le traitement de matériaux sensibles ou la pyrolyse, nos fours rotatifs à chauffage indirect offrent un chauffage sans contamination, des profils de température précis et des atmosphères contrôlées pour protéger l'intégrité de vos produits. Ne faites aucun compromis sur la qualité ; contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos processus thermiques et offrir des résultats supérieurs !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène