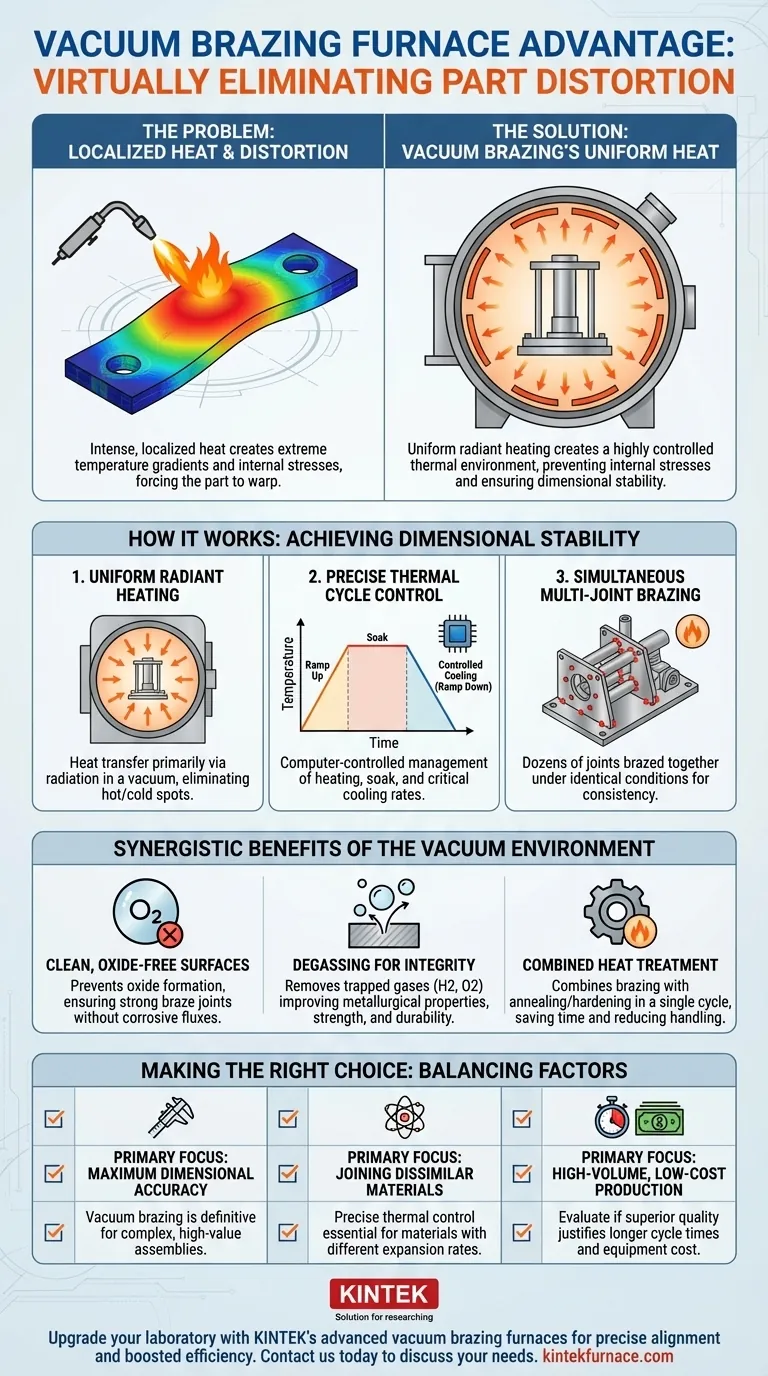

Essentiellement, un four de brasage sous vide offre un avantage significatif en éliminant virtuellement la déformation des pièces. Ceci est réalisé grâce à un chauffage et un refroidissement exceptionnellement uniformes, ce qui empêche les contraintes thermiques internes qui provoquent la déformation, le pliage ou la torsion des composants pendant le processus d'assemblage.

L'idée essentielle est que la déformation n'est pas une fonction de la chaleur elle-même, mais d'une chaleur inégale. Un four sous vide excelle en créant un environnement thermique hautement contrôlé et uniforme, garantissant que l'ensemble de l'assemblage se chauffe et se refroidit comme une unité unique et stable.

La physique de la déformation : pourquoi les pièces se tordent

Pour comprendre pourquoi le brasage sous vide est si efficace, nous devons d'abord comprendre la cause profonde de la déformation : la dilatation thermique différentielle.

Dilatation et contraction thermiques

Lorsqu'un matériau est chauffé, il se dilate. Lorsqu'il refroidit, il se contracte. Si une section d'une pièce chauffe ou refroidit plus rapidement qu'une autre, cela crée une contrainte interne. C'est cette contrainte qui finit par déformer le composant par rapport à ses dimensions spécifiées.

Le problème de la chaleur localisée

Les méthodes d'assemblage traditionnelles comme le soudage ou le brasage au chalumeau appliquent une chaleur intense et localisée. Cela crée des gradients de température extrêmes : la zone proche du chalumeau est en fusion tandis que les zones à quelques centimètres sont significativement plus froides. Cette disparité force la pièce à se déformer pour s'adapter aux énormes contraintes internes.

Comment le brasage sous vide assure la stabilité dimensionnelle

Un four sous vide n'est pas seulement une boîte chaude ; c'est un instrument de précision pour gérer l'énergie thermique sur un composant ou un assemblage entier.

Chauffage par rayonnement uniforme

Dans le vide quasi parfait du four, le transfert de chaleur se produit principalement par rayonnement, et non par convection (courants d'air). Des éléments chauffants entourent les pièces, les baignant dans une énergie thermique uniforme provenant de toutes les directions. Cela élimine les points chauds et les points froids qui sont les principaux moteurs de la déformation.

Contrôle précis des cycles thermiques

Les fours sous vide modernes sont contrôlés par ordinateur, permettant une gestion précise de l'ensemble du cycle thermique. Cela inclut le taux de chauffage (montée en température), le temps de maintien à la température de brasage (palier), et surtout, le taux de refroidissement (descente en température). Un refroidissement contrôlé est tout aussi important qu'un chauffage contrôlé pour prévenir le stress.

Assemblage de plusieurs joints simultanément

Étant donné que l'ensemble de l'assemblage est chauffé uniformément, il est possible de braser des dizaines, voire des centaines de joints à la fois. Cela garantit que tous les joints sont créés dans des conditions identiques, ce qui conduit à une cohérence et une répétabilité exceptionnelles sur un lot entier de pièces complexes.

Avantages synergiques de l'environnement sous vide

La faible déformation est le résultat direct de l'environnement sous vide, qui offre également d'autres avantages cruciaux qui travaillent ensemble pour produire un produit final supérieur.

Surfaces propres et sans oxyde

Le vide élimine pratiquement tout l'oxygène, empêchant la formation d'oxydes sur la surface métallique. Il en résulte une pièce brillante et propre et un joint brasé plus solide sans avoir besoin de fondants corrosifs, qui peuvent interférer avec le transfert de chaleur uniforme.

Dégazage pour l'intégrité du matériau

Le vide extrait activement les gaz piégés, comme l'hydrogène et l'oxygène, des matériaux de base. Cet effet de "dégazage" améliore les propriétés métallurgiques de l'assemblage final, augmentant la résistance, la dureté et la durabilité.

Combinaison de traitement thermique et d'assemblage

Un four sous vide vous permet de combiner le brasage avec un processus de traitement thermique, tel que le recuit ou le durcissement, en un seul cycle. Cela réduit la manipulation des pièces, économise un temps et des coûts importants, et minimise le risque de dommages ou de déformation entre des étapes de processus distinctes.

Comprendre les compromis

Bien que puissant, le brasage sous vide n'est pas la solution pour toutes les applications. Sa précision s'accompagne de considérations spécifiques.

Temps de cycle

Un cycle de brasage sous vide est intrinsèquement un processus par lots et peut être long. Le temps nécessaire pour pomper la chambre jusqu'à un vide poussé et exécuter une rampe de refroidissement lente et contrôlée signifie qu'il est généralement plus lent que les méthodes de chauffage continu ou localisé.

Coût de l'équipement et d'exploitation

Les fours sous vide représentent un investissement en capital important. Ils nécessitent également des opérateurs qualifiés et un engagement envers des programmes de maintenance rigoureux pour garantir l'intégrité du vide et la précision des contrôles thermiques.

Faire le bon choix pour votre application

Le choix du bon processus d'assemblage nécessite d'équilibrer le besoin de précision dimensionnelle avec la vitesse de production et le coût.

- Si votre objectif principal est une précision dimensionnelle maximale : Le brasage sous vide est le choix définitif pour les assemblages complexes et de grande valeur où des tolérances serrées sont non négociables.

- Si votre objectif principal est l'assemblage de matériaux dissemblables ou exotiques : Le contrôle précis de l'ensemble du profil thermique rend le brasage sous vide essentiel pour l'assemblage de matériaux ayant des taux de dilatation différents.

- Si votre objectif principal est la production en grand volume et à faible coût de pièces simples : Vous devez évaluer si la qualité supérieure et la faible déformation du brasage sous vide justifient les temps de cycle plus longs par rapport aux méthodes plus rapides et moins précises.

En fin de compte, choisir le brasage sous vide est un investissement dans un contrôle de processus inégalé et une qualité de pièce finale.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | Le transfert de chaleur par rayonnement prévient les points chauds, réduisant les contraintes internes et la déformation. |

| Refroidissement contrôlé | La gestion précise du cycle thermique minimise la déformation pendant les phases de refroidissement. |

| Surfaces sans oxyde | L'environnement sous vide élimine les oxydes, assurant des joints propres et une distribution uniforme de la chaleur. |

| Brasage simultané de joints | Permet de braser plusieurs joints à la fois pour des résultats cohérents et reproductibles. |

| Avantages du dégazage | Élimine les gaz piégés, améliorant la résistance du matériau et réduisant les risques de déformation. |

Améliorez votre laboratoire avec les fours de brasage sous vide avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions haute température telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, minimisant la déformation des pièces et augmentant l'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent améliorer votre précision dimensionnelle et votre contrôle de processus !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide