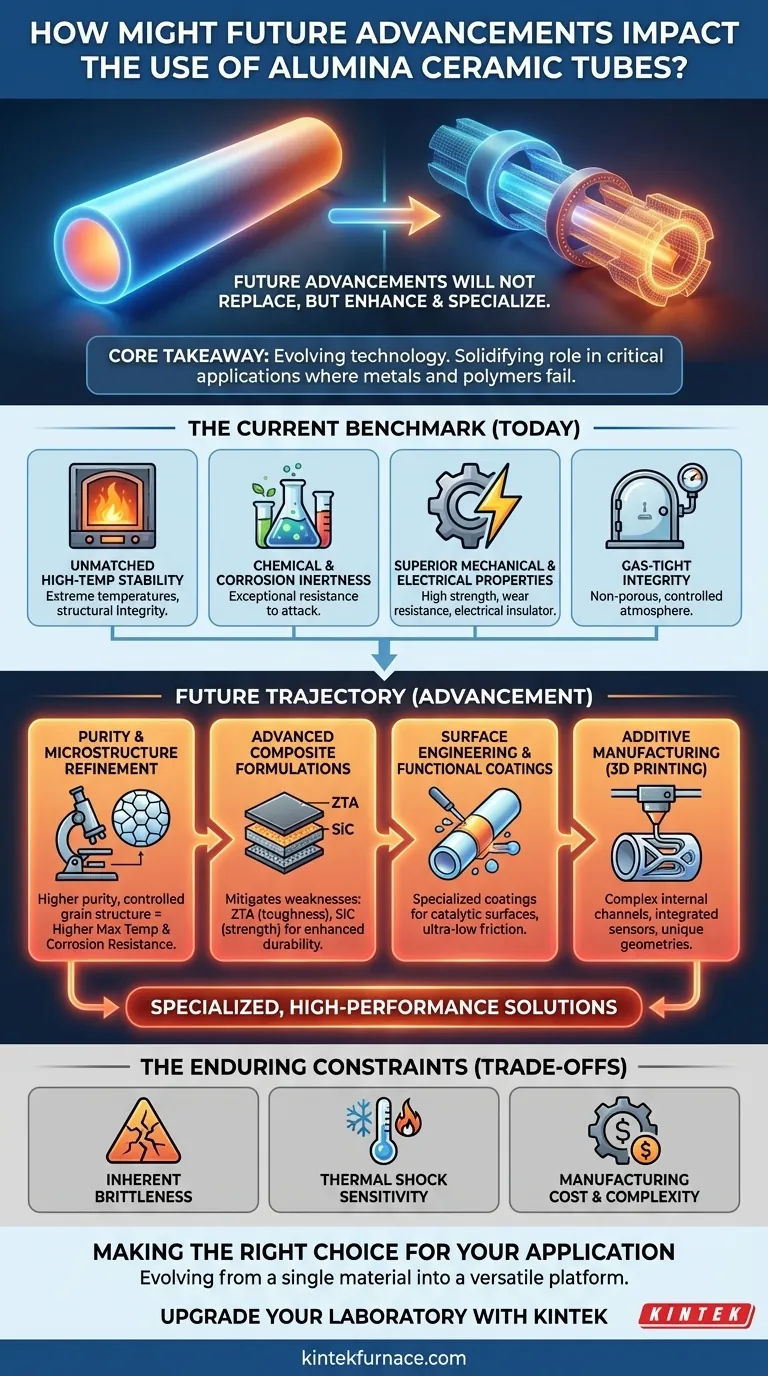

En bref, les progrès futurs ne remplaceront pas les tubes en céramique d'alumine, mais amélioreront plutôt leurs performances et spécialiseront leur fonction. Les progrès dans la science des matériaux et la technologie de préparation devraient améliorer leur résistance thermique, mécanique et chimique, élargissant leur utilisation à des environnements industriels encore plus exigeants à haute température et extrêmes.

Le point essentiel à retenir est que les céramiques d'alumine sont une technologie en évolution. Au lieu de devenir obsolètes, elles deviennent plus spécialisées grâce aux matériaux composites et à la fabrication avancée, solidifiant leur rôle en tant que matériau essentiel pour les applications où les métaux et les polymères échouent.

La référence actuelle : Pourquoi les tubes en alumine sont essentiels aujourd'hui

Pour comprendre l'avenir, nous devons d'abord apprécier le présent. Les tubes en céramique d'alumine (Al₂O₃) sont le choix par défaut dans de nombreuses industries pour un ensemble clair de raisons.

Stabilité inégalée à haute température

L'alumine conserve son intégrité structurelle et sa résistance à des températures extrêmes où la plupart des métaux s'affaibliraient ou fondraient. Cela la rend indispensable pour les composants dans les fours à vide à haute température, les fours-muflés et les fours, ainsi que les fours-tunnels.

Inertie chimique et résistance à la corrosion

Ces tubes présentent une résistance exceptionnelle à la corrosion et aux attaques chimiques. Cette propriété est vitale dans les processus difficiles, comme ceux trouvés dans les industries du verre flotté et du trichlorure d'aluminium, où les matériaux réactifs sont courants.

Propriétés mécaniques et électriques supérieures

L'alumine possède une résistance à la compression élevée et une excellente résistance à l'usure et à l'abrasion. De manière critique, c'est un excellent isolant électrique (diélectrique), ce qui la rend parfaite pour protéger les éléments chauffants, les thermocouples et autres sorties électriques dans les zones à haute chaleur.

Intégrité étanche aux gaz

Les tubes d'alumine de haute pureté peuvent être fabriqués pour être non poreux et étanches aux gaz. Ceci est crucial pour créer un vide stable ou une atmosphère protectrice contrôlée dans l'analyse en laboratoire, le frittage et le traitement de matériaux avancés.

Trajectoire future : Domaines clés d'avancement

Le « progrès dans la science des matériaux » mentionné dans la recherche n'est pas un concept vague. Il se traduit par des améliorations spécifiques et tangibles qui redéfiniront les capacités des tubes d'alumine.

Raffinement de la pureté et de la microstructure

Le plus grand gain de performance provient de l'amélioration de la pureté du matériau et du contrôle de la structure cristalline (microstructure) de la céramique. La fabrication future produira de l'alumine de plus haute pureté avec une contamination quasi nulle, augmentant directement la température de service maximale et la résistance à la corrosion.

Formulations composites avancées

L'avenir de l'alumine n'est pas seulement l'alumine pure. En créant des composites, nous pouvons atténuer ses faiblesses principales.

- Alumine renforcée à la zircone (ZTA) : L'ajout de particules de zircone améliore considérablement la ténacité à la fracture et la résistance aux chocs thermiques.

- Renforcement au carbure de silicium (SiC) : L'incorporation de moustaches ou de particules de SiC peut encore améliorer la dureté, la résistance et la conductivité thermique.

Ingénierie de surface et revêtements fonctionnels

Un simple tube peut être transformé en un composant actif. Les progrès futurs se concentreront sur l'application de revêtements spécialisés qui confèrent de nouvelles propriétés, telles que des surfaces catalytiques pour les réacteurs chimiques ou des revêtements à friction ultra-faible pour les applications à forte usure.

Fabrication additive (impression 3D)

Les méthodes actuelles permettent des longueurs et des diamètres personnalisés, mais l'impression 3D de céramiques est la prochaine frontière. Cela permettra la création de tubes avec des canaux internes incroyablement complexes, des capteurs intégrés ou des géométries uniques impossibles à produire par extrusion ou coulée traditionnelles.

Comprendre les compromis : Les contraintes persistantes

Même avec les progrès futurs, les céramiques d'alumine fonctionneront dans un ensemble de limites fondamentales. Reconnaître celles-ci est essentiel pour une application appropriée.

Fragilité inhérente

C'est le talon d'Achille classique des céramiques. Bien que les composites améliorent la ténacité, l'alumine n'aura jamais la ductilité du métal. Elle est sensible aux entailles et peut se rompre de manière catastrophique sous certaines charges d'impact ou de traction.

Sensibilité aux chocs thermiques

L'alumine a une faible dilatation thermique, ce qui aide avec le choc thermique, mais les changements rapides de température peuvent toujours provoquer des fissures. Les composites avancés atténueront cela, mais cela restera toujours une considération de conception principale par rapport à de nombreux alliages.

Coût et complexité de fabrication

Les processus requis pour créer des composants en alumine de haute pureté, denses ou composites sont énergivores et complexes. À mesure que les spécifications de performance augmentent, le coût augmentera également, ce qui en fait un matériau choisi par nécessité, et non par économie.

Faire le bon choix pour votre application

Utilisez ces tendances futures pour guider votre sélection de matériaux pour les projets en environnement extrême.

- Si votre objectif principal est de repousser les limites de température et de pureté : Procurez-vous des tubes fabriqués avec les dernières technologies de raffinage, en spécifiant la plus haute pureté d'alumine possible pour votre application.

- Si votre objectif principal est la durabilité mécanique et la résistance aux chocs thermiques : Regardez au-delà de l'alumine pure et renseignez-vous sur les composites avancés comme l'alumine renforcée à la zircone (ZTA).

- Si votre objectif principal est la géométrie complexe ou le prototypage rapide : Surveillez le développement de la fabrication additive céramique pour la création de composants monolithiques intégrés.

- Si votre objectif principal est la fiabilité rentable dans les applications standard : Les tubes d'alumine de haute pureté actuels restent un choix excellent, éprouvé et hautement performant.

En fin de compte, l'avenir des tubes en céramique d'alumine réside dans leur évolution d'un matériau unique à une plateforme polyvalente pour des solutions spécialisées et hautes performances.

Tableau récapitulatif :

| Aspect | État actuel | Avancements futurs |

|---|---|---|

| Stabilité thermique | Stabilité à haute température jusqu'aux limites extrêmes | Une pureté plus élevée augmente la température de service maximale |

| Propriétés mécaniques | Haute résistance à la compression, mais fragile | Les composites comme le ZTA améliorent la ténacité et la résistance aux chocs |

| Résistance chimique | Excellente inertie à la corrosion | La pureté améliorée et les revêtements augmentent la résistance |

| Fabrication | Longueurs/diamètres personnalisés par extrusion | L'impression 3D permet des géométries complexes et des fonctionnalités intégrées |

Améliorez votre laboratoire avec des solutions personnalisées à haute température de KINTEK

S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours-muflés, des fours-tubes, des fours rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin de tubes en céramique d'alumine améliorés pour des environnements extrêmes ou de systèmes de fours spécialisés, nous fournissons des équipements fiables et performants adaptés à vos besoins. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?