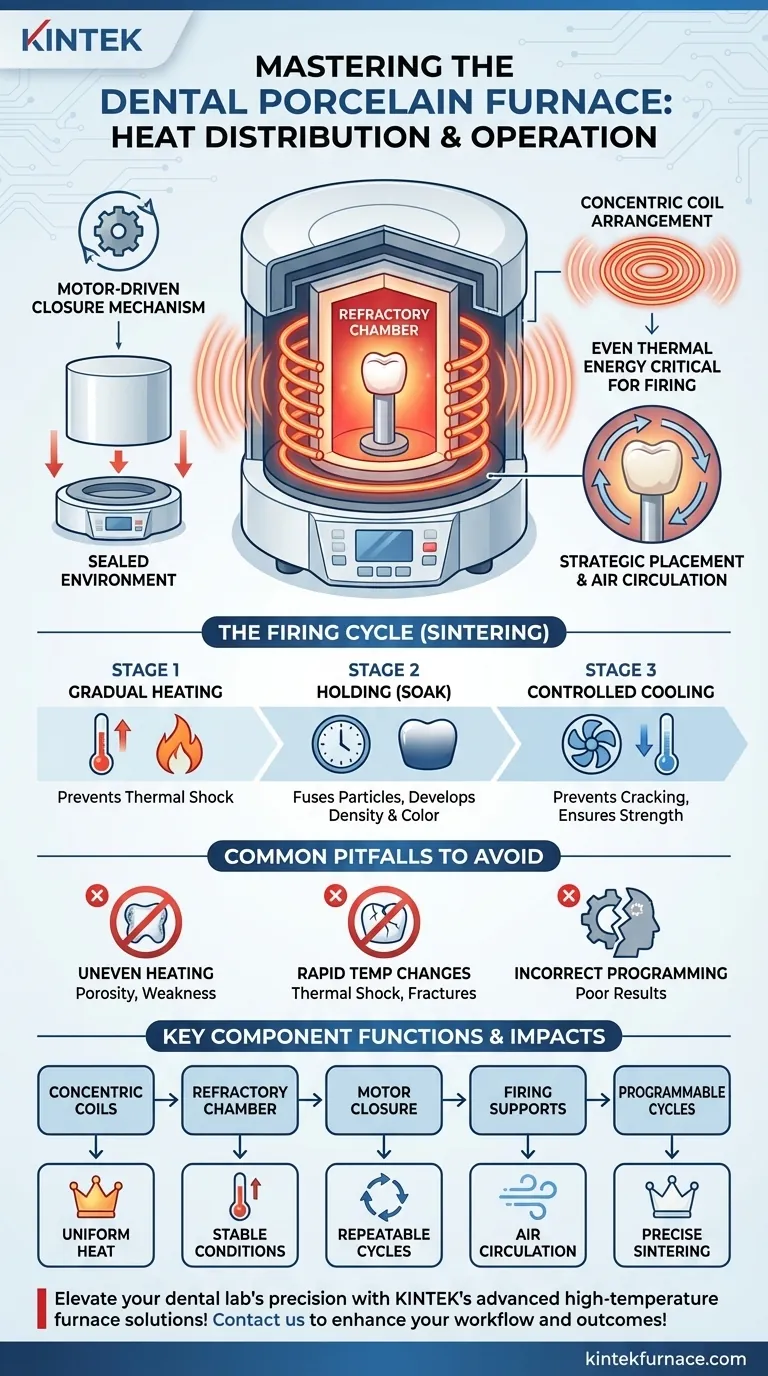

À la base, un four à porcelaine fonctionne grâce à un système simple mais précis : un mécanisme entraîné par un moteur scelle une chambre réfractaire, où des serpentins chauffants disposés de manière concentrique autour de la restauration dentaire distribuent la chaleur uniformément. Cette conception garantit que chaque surface de la céramique reçoit une énergie thermique égale, ce qui est essentiel pour le processus de cuisson.

Le défi fondamental dans la cuisson de la porcelaine dentaire n'est pas seulement d'atteindre une température élevée, mais d'obtenir une chaleur parfaitement uniforme dans un environnement hautement contrôlé. La conception entière d'un four moderne, de sa fermeture mécanique au placement de ses serpentins, est conçue pour maîtriser cet objectif unique.

La Chambre de Cuisson : Un Environnement Contrôlé

L'ensemble du processus commence et se termine par la capacité du four à créer un environnement chauffant scellé, stable et prévisible. Ceci est accompli par ses principaux composants mécaniques et matériels.

Le Mécanisme de Fermeture

Un mécanisme entraîné par un moteur est responsable de la fermeture de la chambre. Cela se produit de l'une des deux manières suivantes : soit la plateforme de cuisson maintenant la restauration est soulevée dans le logement supérieur, soit le logement supérieur contenant les éléments chauffants est abaissé sur la base.

L'objectif des deux méthodes est identique : créer un environnement scellé qui empêche la chaleur de s'échapper et les contaminants externes d'entrer, assurant ainsi que le cycle de cuisson est prévisible et reproductible.

Le Rôle de la Chambre Réfractaire

La chambre de cuisson elle-même est une unité réfractaire. Cela signifie qu'elle est construite à partir de matériaux spécialement conçus pour résister et contenir des températures extrêmement élevées sans se déformer ni se désintégrer.

Cette intégrité matérielle est cruciale pour maintenir une température stable tout au long des longs cycles de cuisson et de refroidissement.

Obtenir une Distribution de Chaleur Uniforme

La qualité de la restauration finale dépend directement de l'uniformité avec laquelle la chaleur est appliquée. Tout point chaud ou froid peut compromettre la résistance et l'esthétique du matériau.

Disposition des Serpentins Concentriques

Les serpentins chauffants ne sont pas placés arbitrairement ; ils sont disposés de manière concentrique autour de la restauration. Imaginez des ondulations se propageant à partir du centre d'un étang – c'est ainsi que la chaleur rayonne vers l'intérieur depuis les serpentins.

Cette disposition circulaire et étagée garantit que l'énergie thermique converge sur la restauration depuis tous les côtés simultanément, offrant la distribution de chaleur la plus uniforme possible.

Placement Stratégique des Restaurations

Les restaurations ne sont jamais placées directement sur le sol de la chambre. Au lieu de cela, elles sont placées sur des supports tels que des pics, des treillis ou des patins de cuisson en céramique.

Ce petit détail est crucial, car il élève la pièce et permet à l'air chaud de circuler complètement autour d'elle, y compris par le dessous. Cela élimine le risque de point froid sur la base de la restauration et assure un chauffage uniforme de haut en bas.

Comprendre le Cycle de Cuisson (Frittage)

Le fonctionnement du four est défini par le cycle de cuisson, une séquence soigneusement programmée d'étapes de chauffage et de refroidissement qui transforme la poudre de porcelaine en un matériau dense et solide. Ce processus est techniquement connu sous le nom de frittage.

Chauffage Progressif et Maintien en Température

Le cycle commence par une augmentation graduelle de la température. Cette montée lente empêche le choc thermique et permet à l'ensemble du volume de la céramique de chauffer au même rythme.

Une fois la température cible atteinte, elle est maintenue pendant une période spécifique. Ce temps de « maintien » ou de « trempage » permet aux changements chimiques et physiques désirés de se produire, fusionnant les particules de céramique pour obtenir une densité et une stabilité de couleur optimales.

Refroidissement Contrôlé

Le refroidissement est tout aussi important que le chauffage. Le four contrôle le taux de diminution de la température pour empêcher la nouvelle structure céramique de se fissurer ou de développer des contraintes internes, ce qui assure sa solidité et sa longévité finales.

Cycles Programmables pour la Précision

Les fours modernes disposent de cycles de cuisson programmables avec des profils prédéfinis. Les techniciens peuvent sélectionner le programme exact conçu pour un matériau spécifique, que ce soit pour une reconstruction initiale, un glaçage final ou la cristallisation d'une vitrocéramique.

Pièges Courants à Éviter

Même avec un four parfait, une erreur de l'utilisateur ou une mauvaise compréhension des principes peut entraîner des restaurations ratées.

Le Risque de Chauffage Inégal

Si une restauration est placée trop près d'un élément chauffant ou est mal supportée, elle chauffera inégalement. Cela peut entraîner une porosité, une mauvaise correspondance des couleurs et des contraintes internes qui rendent la couronne ou la facette finale faible et sujette à la fracture.

Le Danger des Changements de Température Rapides

Accélérer le cycle de chauffage ou de refroidissement est une erreur courante qui provoque un choc thermique. C'est la principale cause de fissures et de fractures dans les restaurations céramiques.

L'Importance d'une Programmation Correcte

Utiliser un cycle de cuisson qui ne correspond pas aux spécifications du fabricant de céramique est un moyen garanti d'obtenir un mauvais résultat. Chaque matériau possède une composition unique qui nécessite un profil spécifique de chaleur et de temps pour mûrir correctement.

Faire le Bon Choix pour Votre Objectif

Comprendre le fonctionnement du four vous permet de contrôler les variables les plus importantes pour le résultat souhaité.

- Si votre objectif principal est l'esthétique et la stabilité des couleurs : Portez une attention particulière au temps de maintien à la température maximale, car c'est là que les propriétés optiques du matériau se développent pleinement.

- Si votre objectif principal est la solidité et la longévité : Assurez-vous que les taux de chauffage et de refroidissement sont progressifs pour éliminer les contraintes internes et la porosité, qui sont les principales causes des échecs cliniques.

- Si votre objectif principal est l'efficacité et la répétabilité : Fiez-vous aux programmes prédéfinis du four et assurez-vous d'associer le programme correct à la céramique spécifique que vous utilisez.

En maîtrisant ces principes, vous passez de la simple utilisation d'une machine à la véritable ingénierie d'une restauration dentaire réussie.

Tableau Récapitulatif :

| Composant/Processus | Fonction Clé | Impact sur la Cuisson |

|---|---|---|

| Serpentins Concentriques | Distribuer la chaleur uniformément autour de la restauration | Prévient les points chauds/froids pour des propriétés matérielles homogènes |

| Chambre Réfractaire | Résister aux hautes températures et sceller l'environnement | Maintient des conditions de cuisson stables et prévisibles |

| Fermeture Motorisée | Scelle la chambre en soulevant la plateforme ou en abaissant le logement | Assure des cycles reproductibles et empêche la contamination |

| Supports de Cuisson (ex. pics, treillis) | Élever la restauration pour la circulation de l'air | Élimine les points froids et favorise un chauffage uniforme |

| Cycles Programmables | Contrôler les étapes de chauffage, de maintien et de refroidissement | Permet un frittage précis pour la densité, la couleur et la solidité |

Améliorez la précision et l'efficacité de votre laboratoire dentaire avec les solutions de fours haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des outils fiables tels que les fours Muffle, Tube, Rotatifs, les fours sous Vide et sous Atmosphère, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, en offrant une distribution de chaleur uniforme et une cuisson contrôlée pour des restaurations dentaires impeccables. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre flux de travail et vos résultats !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi l'étalonnage est-il important pour les fours de frittage dentaire ? Assurer des restaurations parfaites et éviter les échecs coûteux

- Pourquoi un contrôle précis de la température est-il important dans les fours de frittage dentaire ?Garantir des restaurations dentaires parfaites

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire