À la base, la cémentation sous vide est un processus fondamentalement plus propre et plus respectueux de l'environnement que les méthodes traditionnelles basées sur l'atmosphère. Elle y parvient en fonctionnant dans un vide contrôlé, ce qui élimine la production continue d'émissions de gaz à effet de serre, supprime le besoin d'élimination de produits chimiques dangereux et crée un environnement de travail plus sûr et non toxique.

Les avantages environnementaux de la cémentation sous vide vont au-delà des simples émissions. La précision et l'efficacité du processus conduisent à des pièces de meilleure qualité, ce qui minimise le gaspillage de matériaux, réduit le besoin de retouches énergivores et élimine le besoin d'opérations de nettoyage chimique secondaires.

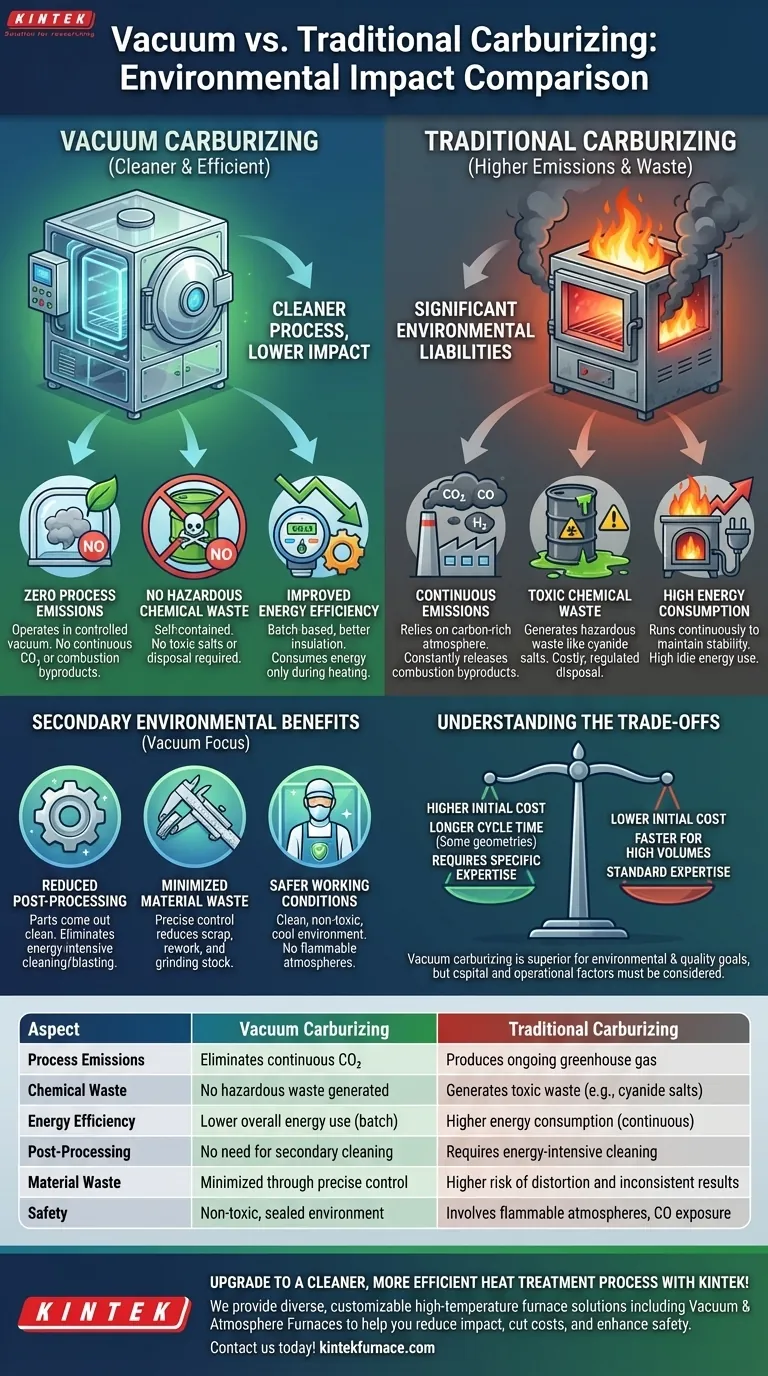

Les principaux avantages environnementaux

Les méthodes de cémentation traditionnelles, telles que la cémentation gazeuse ou en bain de sel, reposent sur la création et le maintien d'une atmosphère ou d'un liquide riche en carbone. Cette approche, bien qu'efficace, comporte des responsabilités environnementales et de sécurité inhérentes que la cémentation sous vide a été conçue pour résoudre.

Élimination des émissions de processus

Dans la cémentation gazeuse traditionnelle, un générateur de gaz endothermique brûle du gaz naturel pour créer un gaz porteur (CO, H₂, N₂). Ce gaz est ensuite introduit dans le four, et l'excès est brûlé dans un conduit de cheminée, libérant continuellement du CO₂ et d'autres sous-produits de combustion.

La cémentation sous vide élimine complètement cela. Le processus utilise un vide, introduisant une petite quantité précise d'un gaz hydrocarboné (comme l'acétylène) qui est entièrement consommé, ne laissant aucune émission continue.

Pas de déchets chimiques dangereux

Les méthodes comme la cémentation en bain de sel génèrent des déchets de sel de cyanure toxiques qui nécessitent des protocoles d'élimination des déchets dangereux spécialisés et coûteux. Cela crée une responsabilité environnementale significative à long terme.

La cémentation sous vide ne produit pas de tels déchets liquides ou solides dangereux. Le processus est autonome, et les sous-produits sont négligeables et non toxiques.

Amélioration de l'efficacité énergétique

Les fours à atmosphère traditionnels doivent fonctionner en continu pour maintenir leur stabilité thermique et atmosphérique, consommant une énergie importante même à l'arrêt.

Les fours sous vide sont basés sur des lots et mieux isolés. Ils ne consomment des niveaux d'énergie élevés que pendant le cycle de chauffage réel, ce qui se traduit par une consommation d'énergie globale plus faible par livre d'acier traité.

Avantages secondaires avec impact environnemental

La précision du processus sous vide crée une cascade d'effets positifs qui réduisent encore son empreinte environnementale totale par rapport aux méthodes traditionnelles.

Réduction du post-traitement

Les pièces issues d'un four sous vide sont propres et exemptes des oxydes de surface qui se forment lors des traitements atmosphériques.

Cette propreté élimine le besoin d'opérations de nettoyage secondaires comme le grenaillage ou le lavage chimique, qui consomment tous deux de l'énergie, créent de la poussière ou des déchets chimiques, et ajoutent des coûts.

Minimisation des déchets de matériaux et des retouches

La cémentation sous vide offre une uniformité de température exceptionnelle et un contrôle précis de la diffusion du carbone. Cela se traduit par des profondeurs de couche très cohérentes et prévisibles sur l'ensemble de la charge de travail.

Cette cohérence permet aux concepteurs de spécifier moins de surépaisseur de meulage, réduisant ainsi le gaspillage de matériaux et l'énergie consacrée à la rectification de finition. Elle réduit également considérablement le taux de pièces mises au rebut en raison de la déformation ou d'un traitement thermique incohérent.

Conditions de travail plus sûres

La cémentation traditionnelle implique des flammes nues, des atmosphères inflammables et une exposition à des niveaux élevés de monoxyde de carbone. Cela présente des risques de sécurité importants et nécessite une ventilation complexe.

La nature scellée et automatisée de la cémentation sous vide crée un environnement de travail propre, frais et non toxique, ce qui est un élément essentiel des normes modernes de gouvernance environnementale et sociale (GES).

Comprendre les compromis

Bien que supérieure sur le plan environnemental et technique, la cémentation sous vide n'est pas un remplacement universel pour toutes les applications. Reconnaître les compromis est crucial pour une décision technique solide.

Investissement initial en capital

Les systèmes de four sous vide ont généralement un coût d'acquisition initial plus élevé que les fours à atmosphère conventionnels. C'est une considération principale pour toute entreprise évaluant la technologie.

Temps de cycle de processus

Pour certaines géométries de pièces, le temps total de cycle, du début à la fin de l'opération, pour un lot de cémentation sous vide peut être plus long que pour un four à atmosphère continu traitant un volume similaire.

Maintenance et expertise opérationnelle

L'exploitation et la maintenance d'un système à vide poussé exigent un ensemble de compétences spécifiques. Les techniciens doivent maîtriser les pompes à vide, les joints et les systèmes de contrôle sophistiqués, ce qui peut différer de l'expertise requise pour les fours traditionnels.

Faire le bon choix pour votre objectif

La décision entre la cémentation sous vide et la cémentation traditionnelle dépend de l'équilibre entre vos priorités opérationnelles et vos objectifs environnementaux et de qualité.

- Si votre objectif principal est la conformité environnementale et la sécurité des travailleurs : La cémentation sous vide est le choix définitif, car elle élimine les émissions de processus, les déchets dangereux et les risques atmosphériques sur le lieu de travail.

- Si votre objectif principal est la qualité des pièces et la réduction du coût total de production : La cémentation sous vide offre souvent un coût total de possession inférieur grâce à la réduction des rebuts, des retouches et du traitement secondaire, ce qui justifie son investissement initial plus élevé.

- Si votre objectif principal est le traitement de très grands volumes d'une pièce à faible mélange : Un four à atmosphère continu à grande échelle peut toujours offrir un coût par pièce inférieur, mais cela se fait au détriment des performances environnementales et de la flexibilité du processus.

En fin de compte, l'adoption de la cémentation sous vide est une décision stratégique qui allie des résultats métallurgiques supérieurs à une responsabilité environnementale claire.

Tableau récapitulatif :

| Aspect | Cémentation sous vide | Cémentation traditionnelle |

|---|---|---|

| Émissions de processus | Élimine le CO₂ continu et les sous-produits de combustion | Produit des émissions continues de gaz à effet de serre |

| Déchets chimiques | Aucun déchet dangereux généré | Génère des déchets toxiques (par exemple, sels de cyanure) |

| Efficacité énergétique | Consommation d'énergie globale inférieure grâce au traitement par lots et à une meilleure isolation | Consommation d'énergie plus élevée due au fonctionnement continu |

| Post-traitement | Pas besoin de nettoyage secondaire, réduisant les déchets et l'énergie | Nécessite un nettoyage énergivore (par exemple, grenaillage) |

| Gaspillage de matériaux | Minimisé par un contrôle précis, réduisant les rebuts et les retouches | Risque plus élevé de déformation et de résultats incohérents |

| Sécurité | Environnement non toxique et scellé avec des risques réduits | Implique des atmosphères inflammables et une exposition au monoxyde de carbone |

Passez à un processus de traitement thermique plus propre et plus efficace avec KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, vous aidant à réduire l'impact environnemental, à réduire les coûts et à améliorer la sécurité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent transformer vos opérations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation