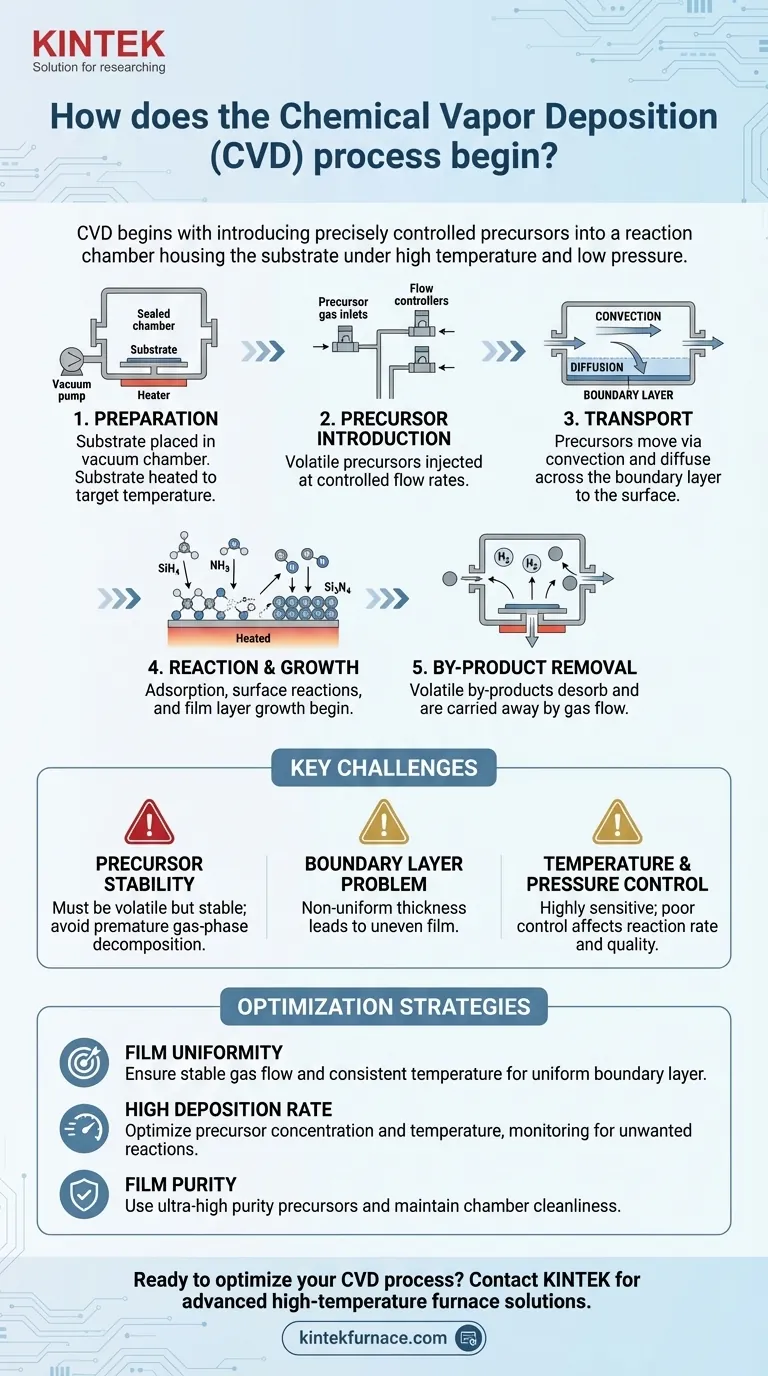

Le processus de dépôt chimique en phase vapeur (CVD) commence par l'introduction de réactifs gazeux ou liquides précisément contrôlés, appelés précurseurs, dans une chambre de réaction qui abrite le matériau cible, ou substrat. Ces précurseurs volatils sont choisis car ils contiennent les éléments spécifiques nécessaires au film final. La chambre elle-même est préparée dans des conditions soigneusement gérées, telles qu'une température élevée et une basse pression, pour faciliter la réaction à venir.

Le début de la CVD n'est pas simplement l'injection d'un gaz ; il s'agit d'établir un environnement hautement contrôlé. Les étapes initiales sont conçues pour transporter les molécules de précurseurs volatiles vers un substrat, préparant ainsi le terrain pour les réactions chimiques qui construisent un film solide, atome par atome.

Les étapes fondamentales du dépôt

Pour vraiment comprendre comment la CVD commence, nous devons examiner la séquence d'événements qui précèdent la croissance réelle du film. C'est un processus de préparation méticuleuse et de transport contrôlé.

Préparation du substrat et de la chambre

Avant que toute réaction ne puisse se produire, l'environnement doit être perfectionné. Le substrat — le matériau à revêtir, tel qu'une tranche de silicium — est physiquement placé à l'intérieur de la chambre de réaction.

La chambre est ensuite scellée et souvent portée à un vide, bien en dessous de la pression atmosphérique. Cela élimine les contaminants et donne aux opérateurs un contrôle précis sur l'atmosphère. Le substrat est chauffé à une température cible spécifique requise pour déclencher la réaction chimique.

Introduction des précurseurs

C'est le début actif du processus. Un ou plusieurs précurseurs, qui sont des composés chimiques volatils sous forme de gaz ou de liquide vaporisé, sont introduits dans la chambre à un débit contrôlé.

Chaque précurseur est choisi pour apporter des atomes spécifiques au film final. Par exemple, pour créer un film de nitrure de silicium (Si₃N₄), des précurseurs tels que le silane (SiH₄) et l'ammoniac (NH₃) peuvent être utilisés.

Transport vers la surface

Une fois à l'intérieur de la chambre, les molécules de précurseurs ne recouvrent pas instantanément le substrat. Elles doivent d'abord voyager de l'entrée de gaz jusqu'à la surface du substrat.

Ce voyage se produit de deux manières principales. Premièrement, la convection est le mouvement de masse du gaz, transportant les précurseurs dans toute la chambre. Lorsque le gaz approche du substrat, une « couche limite » de gaz mince et stagnante se forme. Les précurseurs doivent alors traverser cette couche par diffusion pour atteindre finalement la surface.

Du gaz au solide : la cascade de réactions

Les étapes initiales d'introduction et de transport des précurseurs sont conçues pour permettre une cascade d'événements chimiques qui forment finalement le film solide.

Adsorption et réactions de surface

Lorsqu'une molécule de précurseur atteint le substrat, elle peut « coller » à la surface chaude dans un processus appelé adsorption.

Alimentées par l'énergie thermique du substrat chauffé, les molécules de précurseur adsorbées se décomposent ou réagissent avec d'autres précurseurs. Cette réaction de surface est le cœur de la CVD ; elle rompt les liaisons chimiques, dépose les atomes désirés à la surface et forme la nouvelle couche solide.

Croissance du film et élimination des sous-produits

Les atomes déposés se lient au substrat et les uns aux autres, amorçant la croissance d'un film mince et uniforme. Le processus est conçu pour construire ce film couche par couche, parfois molécule par molécule, garantissant une haute qualité et un contrôle.

Les réactions chimiques créent également des molécules indésirables appelées sous-produits volatils. Ces sous-produits se désorbent (se décollent) de la surface et sont emportés par le flux de gaz continu, quittant la chambre en tant qu'échappement.

Comprendre les défis clés

Les étapes initiales de la CVD sont critiques, et plusieurs défis doivent être gérés pour assurer un dépôt réussi. Se tromper au début compromettra l'ensemble du résultat.

Choix et stabilité du précurseur

Le choix du précurseur est fondamental. Il doit être suffisamment volatil pour être transporté sous forme de gaz, mais suffisamment stable pour ne pas se décomposer prématurément en phase gazeuse. Les réactions gazeuses non désirées peuvent former des particules qui tombent sur le substrat, créant des défauts dans le film.

Le problème de la couche limite

La couche limite stagnante peut agir comme un goulot d'étranglement, ralentissant le taux auquel les précurseurs atteignent la surface. Si cette couche n'est pas uniforme en épaisseur sur tout le substrat, elle entraînera un film non uniforme, où certaines zones sont plus épaisses que d'autres.

Contrôle de la température et de la pression

Le processus est très sensible à la température et à la pression. Si la température est trop basse, les réactions de surface ne se produiront pas efficacement, entraînant une croissance lente ou nulle. Si elle est trop élevée, les précurseurs peuvent réagir en phase gazeuse avant d'atteindre la surface, épuisant les réactifs et créant des particules contaminantes.

Faire le bon choix pour votre objectif

La manière dont vous gérez le début du processus CVD a un impact direct sur la qualité de votre film final. Votre concentration doit s'aligner sur votre objectif principal.

- Si votre objectif principal est l'uniformité du film : Concentrez-vous sur la création d'un flux de gaz stable et prévisible et sur le maintien d'une température extrêmement constante sur l'ensemble du substrat pour assurer une couche limite uniforme.

- Si votre objectif principal est un taux de dépôt élevé : Utilisez des concentrations de précurseurs plus élevées et des températures optimales, mais surveillez attentivement l'apparition de réactions en phase gazeuse susceptibles de dégrader la qualité du film.

- Si votre objectif principal est la pureté du film : Votre première priorité doit être l'utilisation de gaz précurseurs de très haute pureté et d'assurer l'intégrité et la propreté absolues de la chambre de réaction.

Maîtriser les étapes initiales de livraison des précurseurs et de contrôle de l'environnement transforme la CVD d'une procédure complexe en un outil d'ingénierie des matériaux prévisible et puissant.

Tableau récapitulatif :

| Étape | Actions clés | Objectif |

|---|---|---|

| Préparation | Placer le substrat, mettre sous vide la chambre, chauffer le substrat | Éliminer les contaminants, définir les conditions de réaction |

| Introduction du précurseur | Injecter des gaz/vapeurs volatils à débit contrôlé | Fournir les éléments pour le dépôt du film |

| Transport | Convection et diffusion à travers la couche limite | Livrer les précurseurs à la surface du substrat |

| Réaction | Adsorption, décomposition, réactions de surface | Initier la croissance du film solide |

| Élimination des sous-produits | Désorption et évacuation des sous-produits volatils | Maintenir la pureté et le dépôt continu |

Prêt à optimiser votre processus CVD pour des couches minces supérieures ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de four haute température avancées adaptées aux besoins de votre laboratoire. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours à vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation profonde pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos résultats de dépôt grâce à un équipement fiable et performant !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température