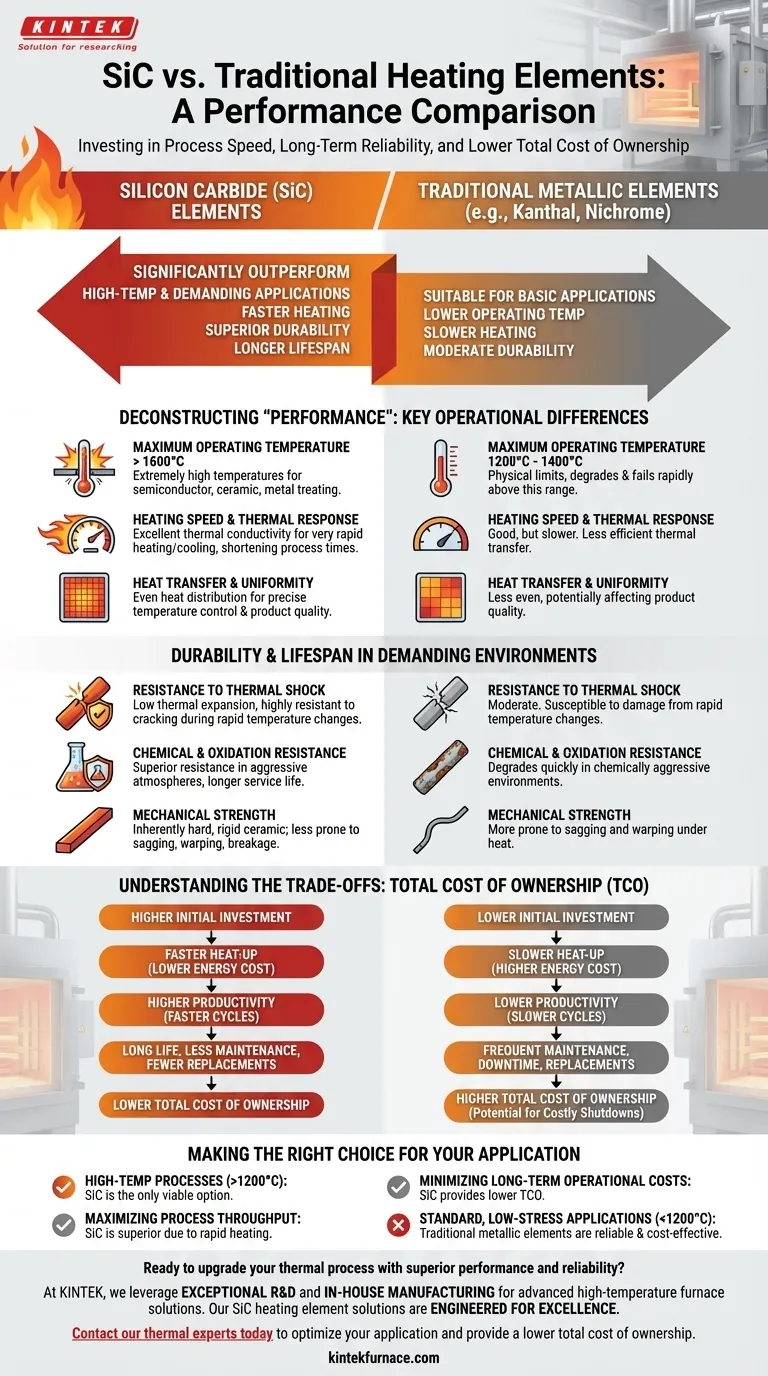

En bref, les éléments chauffants en carbure de silicium (SiC) surpassent considérablement les éléments à résistance métallique traditionnels dans presque toutes les mesures de performance, en particulier dans les applications industrielles exigeantes et à haute température. Ils offrent une température de fonctionnement beaucoup plus élevée, des vitesses de chauffage plus rapides, une durabilité supérieure et une durée de vie opérationnelle plus longue.

Alors que les éléments chauffants traditionnels conviennent aux applications de base, les éléments en SiC représentent une mise à niveau fondamentale de la technologie thermique. La décision ne concerne pas seulement la production de chaleur, mais un investissement dans la vitesse du processus, la fiabilité à long terme et un coût total de possession inférieur dans des environnements difficiles.

Décortiquer la « Performance » : Différences opérationnelles clés

Lors de la comparaison des éléments chauffants, la « performance » n'est pas un attribut unique. C'est une combinaison de capacité de température, de vitesse et d'efficacité, où le SiC démontre des avantages clairs.

Température de fonctionnement maximale

Les éléments chauffants métalliques traditionnels, tels que ceux fabriqués à partir de Kanthal (FeCrAl) ou de Nichrome (NiCr), ont des limites physiques, plafonnant généralement autour de 1200°C à 1400°C. Au-delà de cela, ils se dégradent et tombent rapidement en panne.

Les éléments en carbure de silicium, en revanche, peuvent fonctionner à des températures extrêmement élevées, dépassant souvent 1600°C. Cela en fait le choix par défaut pour des applications telles que la fabrication de semi-conducteurs, la cuisson de céramiques et le traitement thermique des métaux.

Vitesse de chauffage et réponse thermique

Les éléments en SiC possèdent une excellente conductivité thermique. Cela leur permet de transférer l'énergie thermique avec une efficacité remarquable, entraînant des cycles de chauffage et de refroidissement très rapides.

Cette réponse rapide raccourcit les temps de processus, augmente le débit du four et minimise l'énergie gaspillée pendant le chauffage. Cette efficacité contribue directement à réduire les coûts opérationnels et à un processus plus durable.

Transfert de chaleur et uniformité

La conductivité élevée du SiC assure également une distribution de chaleur uniforme et homogène sur la surface de l'élément et à l'intérieur de la chambre de chauffage. Cette uniformité est essentielle pour les processus où un contrôle précis de la température est nécessaire pour garantir la qualité du produit.

Durabilité et durée de vie dans les environnements exigeants

La véritable valeur du SiC est la plus apparente dans son intégrité structurelle et sa résistance aux conditions difficiles rencontrées dans les fours industriels.

Résistance au choc thermique

Un avantage clé du SiC est son faible coefficient de dilatation thermique. Cela signifie qu'il se dilate et se contracte très peu lorsqu'il est chauffé et refroidi, réduisant considérablement les contraintes internes.

Cette propriété le rend très résistant au choc thermique, minimisant le risque de fissuration ou de rupture lors de changements de température rapides et prolongeant considérablement sa durée de vie utile.

Résistance chimique et à l'oxydation

Les processus industriels à haute température impliquent souvent des atmosphères chimiquement agressives. Le SiC présente une résistance supérieure à l'oxydation et à la corrosion chimique par rapport aux éléments métalliques, qui se dégradent rapidement dans de tels environnements.

Cette résistance garantit une performance constante et une durée de vie beaucoup plus longue, réduisant la fréquence des maintenances coûteuses et du remplacement des éléments.

Résistance mécanique

Le carbure de silicium est un matériau céramique intrinsèquement dur et rigide. Cela confère aux éléments chauffants une excellente résistance mécanique et les rend beaucoup moins sujets à l'affaissement, à la déformation ou à la rupture accidentelle lors de l'installation et du fonctionnement.

Comprendre les compromis : Coût total de possession

Aucun choix technique n'est sans compromis. La principale considération lors du choix entre le SiC et les éléments traditionnels est l'équilibre entre le coût initial et la valeur à long terme.

L'investissement initial

Les éléments chauffants en carbure de silicium ont un prix d'achat initial plus élevé que leurs homologues métalliques traditionnels. Cela peut les faire paraître comme une option plus coûteuse sur le papier.

L'impact sur les coûts opérationnels

Cependant, le coût initial n'est qu'une partie de l'équation. L'efficacité énergétique obtenue grâce aux temps de chauffage plus rapides du SiC entraîne une consommation d'électricité plus faible sur la durée de vie de l'élément.

Des cycles plus rapides signifient également une productivité et un débit accrus à partir d'un seul équipement, générant plus de valeur sur la même période.

La valeur de la fiabilité

Le facteur le plus important est le coût total de possession. La longue durée de vie et la résistance aux pannes du SiC réduisent les dépenses liées à la main-d'œuvre de maintenance, aux temps d'arrêt de production et au remplacement fréquent des pièces. Pour de nombreux utilisateurs industriels, le coût d'un seul arrêt imprévu dépasse de loin la différence de coût initiale des éléments.

Faire le bon choix pour votre application

Votre choix d'élément chauffant doit être directement éclairé par vos priorités opérationnelles et vos exigences de processus.

- Si votre objectif principal est les processus à haute température (>1200°C) : Le SiC est votre seule option viable, car les éléments métalliques traditionnels ne peuvent pas résister à ces conditions.

- Si votre objectif principal est de maximiser le débit du processus : Le SiC est le choix supérieur en raison de ses capacités de chauffage rapides, qui réduisent considérablement les temps de cycle.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : Le SiC offre un coût total de possession inférieur grâce à une efficacité énergétique, une fiabilité et une durée de vie supérieures, justifiant son prix initial plus élevé.

- Si votre objectif principal est une application standard à faible contrainte en dessous de 1200°C : Les éléments métalliques traditionnels restent une solution parfaitement fiable et rentable.

En fin de compte, choisir le bon élément chauffant est un investissement dans la performance et la fiabilité de l'ensemble de votre processus thermique.

Tableau récapitulatif :

| Métrique de performance | Éléments en carbure de silicium (SiC) | Éléments métalliques traditionnels |

|---|---|---|

| Température de fonctionnement max. | > 1600°C | 1200°C - 1400°C |

| Vitesse de chauffage / Réponse thermique | Excellente (Haute conductivité thermique) | Bonne |

| Durée de vie et durabilité | Très élevée (Résistant au choc thermique et à la corrosion) | Modérée |

| Idéal pour | Processus à haute température, environnements exigeants, cycles rapides | Applications standard à faible contrainte (<1200°C) |

Prêt à améliorer votre processus thermique avec des performances et une fiabilité supérieures ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours industriels avancées à haute température. Notre gamme de produits, comprenant les fours tubulaires, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences uniques d'expérimentation et de production.

Que votre priorité soit d'atteindre des températures supérieures à 1600°C, de maximiser le débit avec un chauffage rapide ou de minimiser les coûts opérationnels à long terme, nos solutions d'éléments chauffants en SiC sont conçues pour l'excellence.

Contactez nos experts thermiques dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre application et vous offrir un coût total de possession réduit.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables