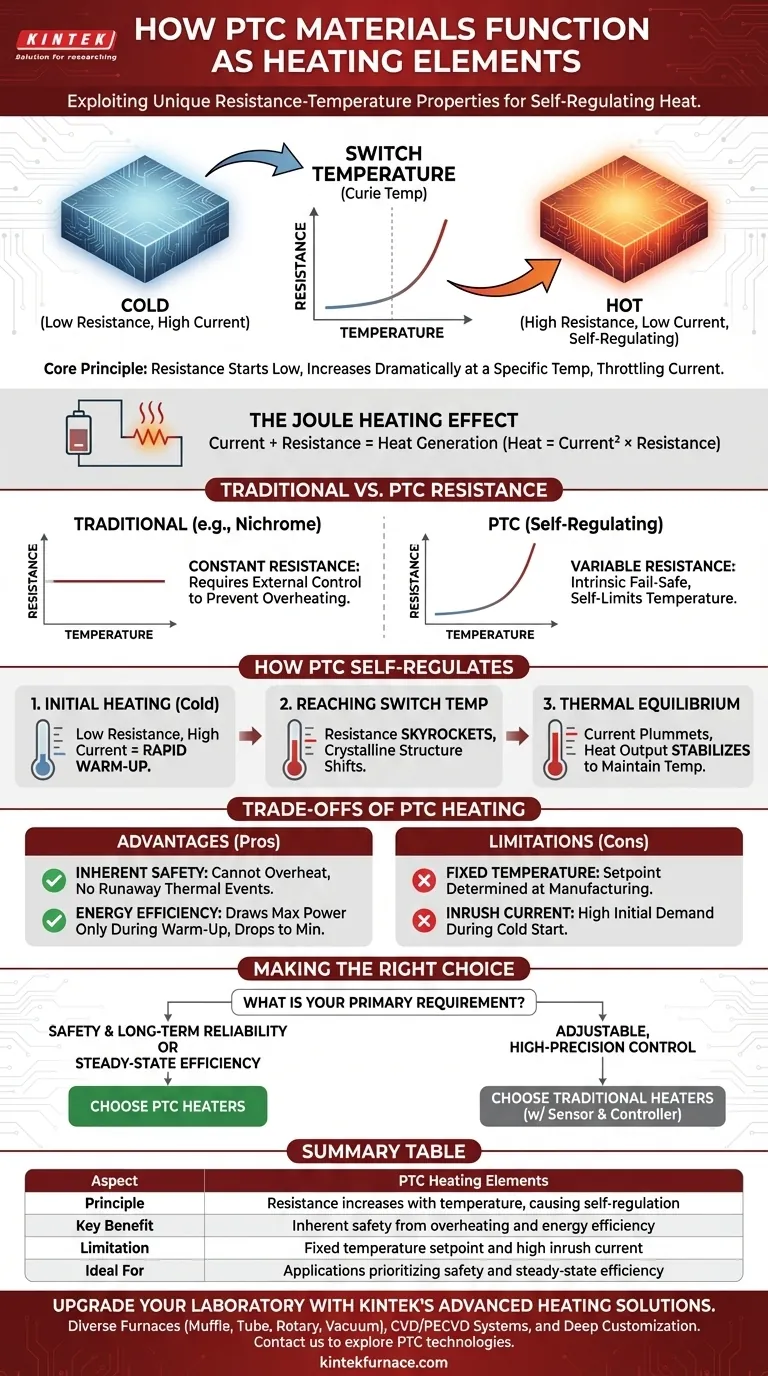

À la base, les matériaux à coefficient de température positif (CTP) fonctionnent comme des éléments chauffants en exploitant une propriété physique unique : leur résistance électrique est faible au départ, mais augmente considérablement lorsqu'ils atteignent une température spécifique. Cette augmentation de la résistance étrangle efficacement le courant électrique, ce qui permet au chauffage de limiter automatiquement sa température sans nécessiter de contrôles externes.

Contrairement aux chauffages traditionnels qui nécessitent des thermostats séparés pour éviter la surchauffe, les éléments CTP intègrent un mécanisme de sécurité directement dans leur composition matérielle. Cela les rend intrinsèquement plus sûrs et plus économes en énergie pour un large éventail d'applications.

Le principe fondamental : le chauffage résistif

L'effet Joule

Tous les chauffages résistifs, y compris les éléments CTP, fonctionnent selon un principe connu sous le nom d'effet Joule. Lorsqu'un courant électrique traverse un matériau ayant une résistance électrique, il génère de la chaleur.

La quantité de chaleur produite est fonction du carré du courant multiplié par la résistance. C'est le fondement du chauffage électrique.

Résistance traditionnelle vs. CTP

Un élément chauffant traditionnel, comme un fil de nichrome, a une résistance relativement stable et constante. Il continuera à générer de la chaleur et à devenir plus chaud tant que l'alimentation est appliquée, créant un risque de surchauffe à moins d'être géré par un capteur et un contrôleur externes.

Les matériaux CTP se comportent différemment. Leur résistance n'est pas constante ; elle est directement et considérablement liée à leur température.

Comment les matériaux CTP s'autorégulent

La phase de chauffage initiale

Lorsqu'un chauffage CTP est froid, sa résistance électrique est très faible. Cela permet à un courant relativement élevé de le traverser, provoquant une génération de chaleur rapide et une période de chauffe rapide.

Atteindre la température de "commutation"

Chaque matériau CTP est conçu avec une température de "commutation" spécifique, souvent appelée température de Curie. Lorsque le matériau chauffe et approche de cette température critique, sa structure cristalline interne se modifie.

Ce changement structurel provoque une augmentation spectaculaire de la résistance électrique, souvent de plusieurs ordres de grandeur, dans une plage de température très étroite.

Atteindre l'équilibre thermique

Cette forte augmentation de la résistance réduit drastiquement le courant traversant l'élément. Étant donné que la génération de chaleur dépend du courant, la production de chaleur chute.

L'élément cesse de chauffer et s'installe dans un état d'équilibre thermique. Il produit juste assez de chaleur pour compenser ce qui est perdu dans l'environnement, maintenant ainsi une température de fonctionnement stable.

Comprendre les compromis du chauffage CTP

L'avantage : la sécurité intrinsèque

Le principal avantage de la technologie CTP est sa sécurité intrinsèque. Parce qu'elle est physiquement incapable de surchauffer au-delà de sa température de conception, le risque d'incendie ou de dommages dus à un emballement thermique est pratiquement éliminé. Cela simplifie la conception et augmente la fiabilité du produit.

L'avantage : l'efficacité énergétique

Les chauffages CTP sont très efficaces en régime permanent. Ils ne consomment la puissance maximale que pendant la chauffe initiale. Une fois à température, leur consommation d'énergie diminue automatiquement au niveau minimum nécessaire pour la maintenir, évitant ainsi le gaspillage d'énergie.

La limitation : point de consigne de température fixe

La température autorégulée est une propriété intrinsèque du matériau CTP lui-même. Vous ne pouvez pas facilement ajuster ce point de consigne ; il est déterminé lors du processus de fabrication. Les applications nécessitant un contrôle de température variable peuvent être mieux servies par des systèmes traditionnels.

La limitation : courant d'appel

Lors d'un démarrage à froid, la très faible résistance initiale d'un élément CTP peut provoquer un courant d'appel élevé. Votre alimentation électrique et votre protection de circuit doivent être conçues pour gérer cette brève demande de puissance élevée sans défaillance.

Faire le bon choix pour votre application

Le choix entre un chauffage CTP et un chauffage résistif traditionnel dépend entièrement des exigences non négociables de votre projet.

- Si votre objectif principal est la sécurité et la fiabilité à long terme : les chauffages CTP sont le choix supérieur en raison de leurs propriétés d'autorégulation intégrées qui empêchent la surchauffe.

- Si votre objectif principal est de minimiser la consommation d'énergie dans un système en régime permanent : les chauffages CTP excellent en réduisant automatiquement la consommation d'énergie une fois la température cible atteinte.

- Si votre objectif principal est un contrôle de température réglable et de haute précision : un élément résistif traditionnel associé à un capteur et un contrôleur PID offre une plus grande flexibilité.

En comprenant ce principe fondamental d'autorégulation, vous pouvez choisir en toute confiance la technologie de chauffage qui correspond le mieux à vos objectifs de conception.

Tableau récapitulatif :

| Aspect | Éléments chauffants CTP |

|---|---|

| Principe | La résistance augmente avec la température, provoquant une autorégulation |

| Avantage clé | Sécurité intrinsèque contre la surchauffe et efficacité énergétique |

| Limitation | Point de consigne de température fixe et courant d'appel élevé |

| Idéal pour | Applications privilégiant la sécurité et l'efficacité en régime permanent |

Améliorez votre laboratoire avec les solutions de chauffage avancées de KINTEK

Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par une forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Si vous visez une sécurité accrue, une efficacité énergétique ou un chauffage sur mesure pour vos projets, contactez-nous dès aujourd'hui pour découvrir comment nos technologies CTP et autres technologies de chauffage peuvent vous aider à réussir !

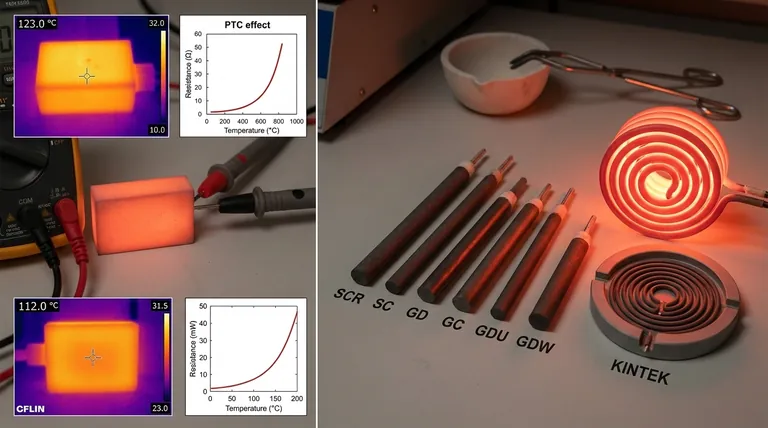

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice