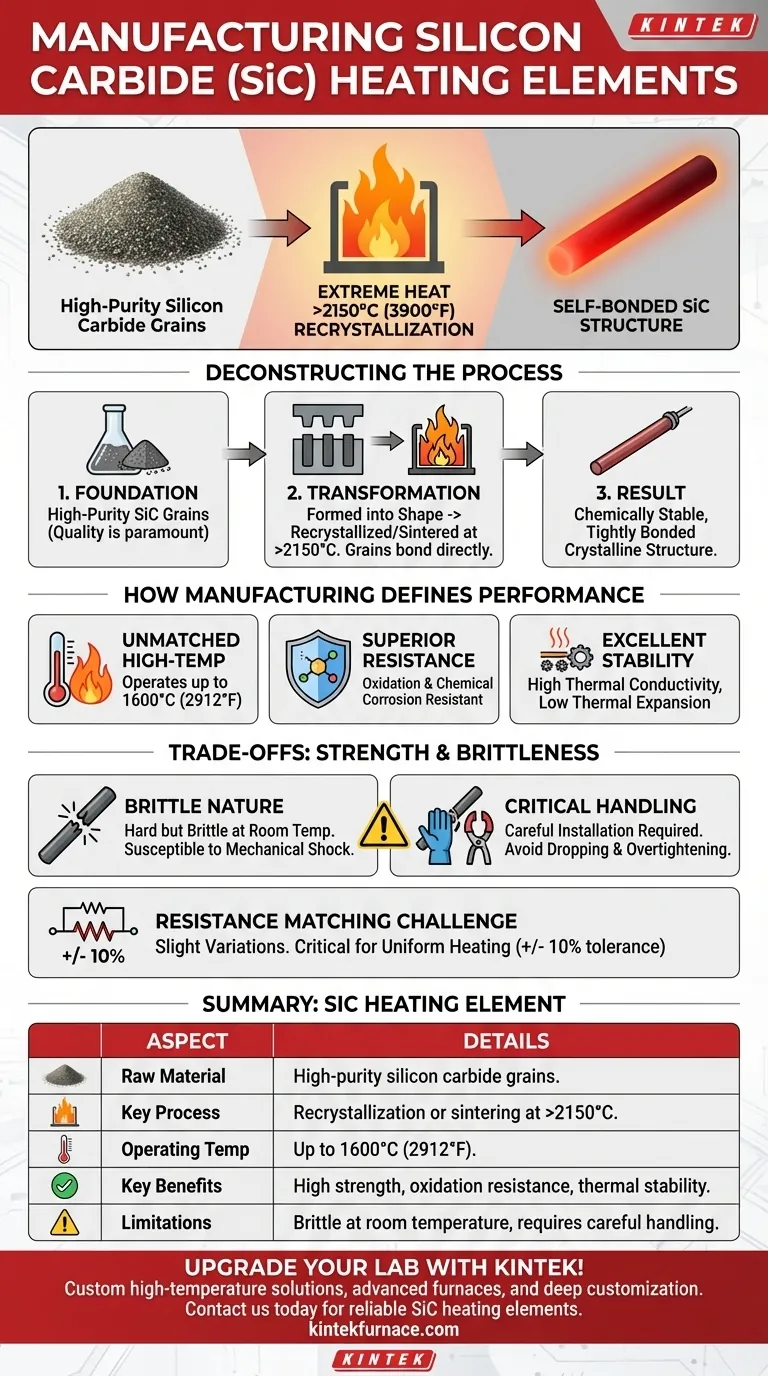

À la base, les éléments chauffants en carbure de silicium (SiC) sont fabriqués en prenant des grains de carbure de silicium de haute pureté et en les fusionnant en une structure solide et auto-liée. Ceci est accompli par un processus appelé recristallisation ou liaison par réaction, qui se produit à des températures extrêmement élevées, dépassant souvent 2150°C (3900°F), créant un matériau particulièrement adapté aux applications à haute température.

Le processus de fabrication des éléments en SiC est conçu pour créer un matériau d'une résistance et d'une stabilité exceptionnelles à des températures extrêmes. Cependant, ce même processus donne un matériau dur mais cassant à température ambiante, ce qui rend une manipulation soigneuse un facteur critique pour un fonctionnement réussi.

Décortiquer le processus de fabrication

La création d'un élément chauffant en SiC est un exploit de la science des matériaux, transformant une poudre granulaire en un composant robuste et performant.

La Fondation : Carbure de silicium de haute pureté

Le processus commence par des grains de carbure de silicium de haute pureté. La qualité de cette matière première est primordiale, car les impuretés peuvent créer des points faibles et affecter négativement les propriétés électriques et la durée de vie de l'élément à haute température.

La Transformation : Recristallisation

Ces grains de SiC sont formés selon la forme désirée, généralement une tige ou un tube. Ils sont ensuite chauffés à des températures extrêmes dans un four spécialisé.

À ces températures, les grains individuels se lient directement les uns aux autres, un processus connu sous le nom de recristallisation ou de frittage. Cela fusionne la poudre en une seule pièce de carbure de silicium dense, structurellement solide, sans avoir besoin d'agent liant.

Le Résultat : Une structure chimiquement stable

Cette fusion à haute température crée un matériau chimiquement stable avec une structure cristalline étroitement liée. Cette structure est la clé des caractéristiques de performance remarquables de l'élément.

Comment la fabrication définit la performance des éléments

La manière dont un élément en SiC est fabriqué dicte directement ses capacités et ses limites. Le processus de recristallisation ne sert pas seulement à créer une forme ; il sert à concevoir des propriétés matérielles spécifiques.

Capacité inégalée à haute température

La structure auto-liée est incroyablement solide, permettant aux éléments en SiC de fonctionner à des températures de surface allant jusqu'à 1600°C (2912°F). Cela dépasse de loin les capacités des éléments chauffants métalliques traditionnels.

Résistance supérieure aux produits chimiques et à l'oxydation

Le matériau SiC étroitement lié est très résistant à l'oxydation et à la corrosion chimique. Cela le rend idéal pour une utilisation dans des atmosphères industrielles difficiles où d'autres éléments se dégraderaient rapidement.

Excellente conductivité thermique et stabilité

Le processus de fabrication donne un matériau avec une excellente conductivité thermique, lui permettant de transférer la chaleur efficacement. Il a également un très faible coefficient de dilatation thermique, ce qui signifie qu'il ne se déformera pas, même en cas de changements de température rapides.

Comprendre les compromis : Résistance et fragilité

Bien que le processus de fabrication crée un composant incroyablement solide à haute température, il introduit également un compromis critique.

La nature fragile du carbure de silicium

À température ambiante, les éléments en SiC sont durs mais fragiles. La même structure cristalline rigide qui confère une résistance à haute température les rend susceptibles de se fracturer en cas de choc mécanique ou d'impact.

Implications critiques pour l'installation

Cette fragilité exige une manipulation soigneuse lors de l'installation. Les éléments doivent être protégés contre les chutes ou les chocs.

Les pinces et les sangles de connexion électrique doivent être serrées fermement mais avec précaution pour assurer un bon contact sans créer de points de contrainte qui pourraient provoquer une fracture.

Le défi de l'appariement de la résistance

Le processus de fabrication peut entraîner de légères variations de résistance électrique d'un élément à l'autre. Pour un chauffage uniforme dans un four, il est essentiel que tous les éléments d'un ensemble aient des valeurs de résistance dans une tolérance étroite, généralement de +/- 10% les uns des autres.

Faire le bon choix pour votre application

Comprendre comment les éléments en SiC sont fabriqués est crucial pour exploiter leurs avantages uniques dans votre application spécifique.

- Si votre objectif principal est la température de fonctionnement maximale : Le processus de fabrication par recristallisation du SiC en fait l'un des meilleurs choix disponibles, capable d'atteindre de manière fiable 1600°C.

- Si votre objectif principal est la durabilité dans des environnements difficiles : La structure chimiquement stable créée pendant la fabrication offre une résistance supérieure à l'oxydation et aux attaques chimiques.

- Si votre objectif principal est la fiabilité opérationnelle : Reconnaissez que la fragilité inhérente de l'élément exige une manipulation méticuleuse et une installation correcte pour éviter une défaillance prématurée et assurer une longue durée de vie.

En appréciant le lien entre sa création et ses caractéristiques, vous pouvez déployer efficacement le carbure de silicium pour des processus exigeants à haute température.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Matière première | Grains de carbure de silicium de haute pureté |

| Processus clé | Recristallisation ou frittage à >2150°C |

| Température de fonctionnement | Jusqu'à 1600°C (2912°F) |

| Avantages clés | Haute résistance, résistance à l'oxydation, stabilité thermique |

| Limitations | Cassant à température ambiante, nécessite une manipulation soigneuse |

Améliorez votre laboratoire avec des solutions personnalisées haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit une adaptation précise à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer vos processus à haute température avec des éléments chauffants SiC fiables et durables, adaptés à votre application !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures